Resumos

Neste trabalho foram desenvolvidas formulações de plastisóis com diferentes quantidades de carbonato de cálcio natural. O carbonato de cálcio natural foi adicionado para substituição da resina virgem (na proporção que variou de zero a oitenta pcr de carbonato de cálcio) nos plastisóis com vinte pcr de poli(cloreto de vinila) reciclado. Com o objetivo de se analisar a possibilidade do uso destas pastas estudou-se a variação de viscosidade com o tempo; sendo que as pastas foram espalmadas e rotomoldadas para obtenção dos corpos de prova, os quais foram submetidos aos ensaios de dureza, resistência à tração e alongamento. As superfícies de fratura dos corpos de prova testados foram analisadas em um microscópio óptico e as temperaturas de gelificação e transição vítrea foram determinadas através de medidas viscoelásticas e DSC, respectivamente. Através do processo de rotomoldagem foram obtidas peças com vinte e quarenta pcr de carbonato de cálcio natural.

PVC; plastisol; reciclagem; resíduo; carbonato de cálcio

In this work, natural calcium carbonate containing PVC plastisols of different formulations were developed. The calcium carbonate was added to substitute for the virgin resin, in proportions varying from 0 to 80 phr of calcium carbonate, in plastisols containing 20 phr of recycled poly(vinyl chloride). In order to investigate the possible use of the pastes, the variation of the viscosity with the time was studied. The pastes were laminated and rotomolded to provide specimens. The hardness, tensile strength, and elongation of the specimens were determined, and their fracture surface was observed by optical microscopy. The gelling temperature and the glass transition temperature were determined by viscoelastic measurements and DSC, respectively. The specimens rotomolded at 250 °C for 20 minutes exhibited higher tensile values than specimens rotomolded at 250 °C for 15 minutes and specimens laminated at 180 °C for 2 min. Rotomolded parts containing 20 and 40 phr of natural calcium carbonate were also obtained.

PVC; plastisol; recycling; waste; calcium carbonate

ARTIGO TÉCNICO CIENTÍFICO

Estudo do composto PVC reciclado/CaCO3 em pastas Vinílicas

Study of Vinylic pastes containing recycled PVC and CaCO3

Adriana YoshigaI; Samuel M. ToffoliII; Hélio WiebeckII

IDepartamento de Engenharia Química, Escola Politécnica, USP

IIDepartamento de Engenharia Metalúrgica e de Materiais, Escola Politécnica, USP

Endereço para correspondência Endereço para correspondência Hélio Wiebeck Departamento de Engenharia Química Escola Politécnica, USP Av. Prof. Lineu Prestes 580 CEP: 05508-900, São Paulo, SP E-mail: hwiebeck@usp.br

RESUMO

Neste trabalho foram desenvolvidas formulações de plastisóis com diferentes quantidades de carbonato de cálcio natural. O carbonato de cálcio natural foi adicionado para substituição da resina virgem (na proporção que variou de zero a oitenta pcr de carbonato de cálcio) nos plastisóis com vinte pcr de poli(cloreto de vinila) reciclado. Com o objetivo de se analisar a possibilidade do uso destas pastas estudou-se a variação de viscosidade com o tempo; sendo que as pastas foram espalmadas e rotomoldadas para obtenção dos corpos de prova, os quais foram submetidos aos ensaios de dureza, resistência à tração e alongamento. As superfícies de fratura dos corpos de prova testados foram analisadas em um microscópio óptico e as temperaturas de gelificação e transição vítrea foram determinadas através de medidas viscoelásticas e DSC, respectivamente. Através do processo de rotomoldagem foram obtidas peças com vinte e quarenta pcr de carbonato de cálcio natural.

Palavras-chave: PVC, plastisol, reciclagem, resíduo, carbonato de cálcio.

ABSTRACT

In this work, natural calcium carbonate containing PVC plastisols of different formulations were developed. The calcium carbonate was added to substitute for the virgin resin, in proportions varying from 0 to 80 phr of calcium carbonate, in plastisols containing 20 phr of recycled poly(vinyl chloride). In order to investigate the possible use of the pastes, the variation of the viscosity with the time was studied. The pastes were laminated and rotomolded to provide specimens. The hardness, tensile strength, and elongation of the specimens were determined, and their fracture surface was observed by optical microscopy. The gelling temperature and the glass transition temperature were determined by viscoelastic measurements and DSC, respectively. The specimens rotomolded at 250 °C for 20 minutes exhibited higher tensile values than specimens rotomolded at 250 °C for 15 minutes and specimens laminated at 180 °C for 2 min. Rotomolded parts containing 20 and 40 phr of natural calcium carbonate were also obtained.

Keywords: PVC, plastisol, recycling, waste, calcium carbonate.

Introdução

Dados de 2000 revelaram que 3502 municípios brasileiros, ou seja, 63,6% do total, dispõe seus resíduos em lixões, causando graves problemas ambientais, como contaminação do ar, do solo e das águas subterrâneas. Desta forma, pode-se considerar que uma grande parte dos resíduos gerados no país é disposta de forma inadequada[1].

Atualmente são geradas diariamente aproximadamente 125 mil toneladas de resíduos domiciliares no Brasil, sendo que só a cidade de São Paulo gera cerca de 15 mil toneladas/dia de resíduos sólidos, dos quais possivelmente mais de 700 toneladas são constituídas por embalagens plásticas descartáveis. Estas embalagens são fabricadas principalmente com poli(tereftalato de etileno) - PET; polietileno - PE; poli(cloreto de vinila) - PVC; polipropileno - (PP) e o poliestireno (PS)[2,3].

A contribuição do plástico (Figura 1) é pequena se comparada aos demais resíduos como material orgânico, papel e papelão, vidro, metais e entulho de construção civil, entretanto o aspecto negativo é o seu volume aparente ou o chamado "lixo visual" e o tempo que este tipo de resíduo necessita para se decompor[2,3].

O ciclo de vida útil dos produtos elaborados com resina de PVC é bem maior do que o de outras resinas e cerca de 88% deles podem durar de 2 a 100 anos.

Na fração que corresponde a 6% em massa de materiais plásticos (Figura 1) encontrados em lixões, estima-se que 14% (Figura 2) sejam resíduos de PVC, ou seja, o PVC tem uma presença de cerca de 0,8% no resíduo sólido urbano. Isto significa dizer que são geradas aproximadamente 1050 toneladas/dia de resíduo de PVC no Brasil, sendo que deste total 126 toneladas são geradas na cidade de São Paulo[2,3].

Uma importante alternativa para a solução da disposição do resíduo de PVC é a sua reciclagem mecânica. Esta pesquisa propõe o uso de resíduo de PVC semi-rígido moído, proveniente de filme do tipo "blister" e de CaCO3 natural na formulação de plastisol para rotomoldagem. O processo de rotomoldagem é uma opção industrial que permite a fabricação de inúmeras peças a baixos custos. Por este processo fabricam-se produtos tais como: bolas, bonecas e peças técnicas. A rotomoldagem consiste na adição de uma quantidade de plastisol em um molde completamente fechado; a seguir o molde é colocado em uma estufa e submetido simultaneamente a rotação em dois planos diferentes para que o plastisol seja submetido aos processos de gelificação e fusão. Posteriormente, o molde é imerso em água para resfriamento, e as peças podem ser retiradas.

As análises realizadas para determinação do possível uso do resíduo de PVC e CaCO3 na formulação do plastisol foram divididas em:

a-) Análises mecânicas e físico-químicas: estudo da viscosidade "Brookfield" dos plastisóis em pasta ao longo do tempo para determinação do tempo máximo de estocagem, tensão de ruptura na tração, alongamento e dureza Shore A para determinação da diminuição destas propriedades com o aumento da porcentagem CaCO3 empregado e análise em microscópio óptico das superfícies e superfícies de fratura dos corpos-de-prova obtidos a partir dos plastisóis espalmados.

b-) Confecção de peças acabadas: utilizou-se os plastisóis em pasta para obtenção de peças acabadas por rotomoldagem, o que foi alcançado com sucesso para as formulações contendo 20 e 40 pcr de CaCO3.

Um ponto muito importante do processo empregado na presente pesquisa é a possibilidade de não emissão de contaminantes, pois não ocorre nenhum tipo de aquecimento em suas primeiras etapas. Este fato é de extrema importância, já que nos processos tradicionais de reciclagem pode ocorrer emissão de gases tóxicos ao meio ambiente.

Experimental

Materiais

Aparas de filme semi-rígido de PVC (resíduo) foram moídas em um micronizador Pallmann Modelo PS 4-5, obtendo-se tamanho de partícula em torno de 0,5 mm. Este processo e a caracterização do PVC reciclado estão descritos na dissertação de mestrado Uso de resíduo de PVC na obtenção de plastisol (pasta vinílica)[4]. O PVC reciclado juntamente com a resina EP121LE da Braskem S.A., o estabilizante térmico Ca/Zn, o plastificante DOP e a carga mineral CaCO3 natural (resíduo #400 mesh: 0,01%) foram misturados em agitador a vácuo SEMCO modelo SEW durante 20 minutos a 7,0 Kgf/cm2 e 50 rpm para desaeração, conforme Tabelas 1 e 2.

As amostras foram deixadas em repouso por 4 dias para melhorar a absorção/adsorção de plastificante por parte das partículas de PVC reciclado.

Confecção dos Corpos-de-prova

As amostras preparadas foram espalmadas em espalmadeira Mathis com espessura de aproximadamente 1 mm a 180 °C durante 2 min e rotomoldadas com espessura de aproximadamente 5 mm a 250 °C durante 15 e 20 min em forno de rotomoldagem Brabender na Braskem S.A.

Os filmes obtidos pela espalmagem e as bolas rotomoldadas foram estampados com faca de 6,10 mm de largura para obtenção dos corpos-de-prova em forma de gravatas de acordo com a norma ASTM D 638.

Viscosidade "Brookfield"

Mediu-se a viscosidade a 23 °C e umidade relativa a 50 ± 5% dos plastisóis em pasta em viscosímetro "Brookfield", modelo DV-III com o "spindle" 4, de acordo com a norma ASTM D 1824.

Ensaios Mecânicos

Tensão de Ruptura e Alongamento

Os corpos-de-prova foram acondicionados a 23 ± 2 °C e a 50 ± 5% de umidade relativa 40 h antes de se realizar o teste. A tensão de ruptura e o alongamento foram então medidos no equipamento para ensaio mecânico MTS Alliance RT/5, com velocidade de 50 mm/min de acordo com a norma ASTM D 638.

Dureza Shore A

Realizou-se a medida de dureza shore A a 23 °C nos corpos-de-prova em durômetro digital BAREISS modelo HHP-2001 de acordo com a norma ASTM D 2240.

Determinação da Temperatura de Gelificação por Medidas Viscoelásticas

A determinação da temperatura de gelificação através de medidas viscoelásticas foi realizada em reômetro "modular compact" da Physica, modelo MCR 100 com placas paralelas de 50 mm. As medidas viscoelásticas foram realizadas entre 30 e 180 °C com taxa de aquecimento de 10 °C/min, deformação de 0,5%, freqüência de oscilação de 1 Hz e "gap" variável.

Determinação da Temperatura de Transição Vítrea por DSC

Aproximadamente 10 mg de amostras de cada plastisol foram acondicionadas em recipiente apropriado (panelinhas ou cadinhos) e levadas ao DSC 822 TSO801RO da Mettler Toledo, de acordo com a norma ASTM 3418-99 (Standard Test Method for Transition Temperatures of Polymers by Differential Sacnning Calorimetry).

As amostras foram então submetidas a dois ciclos de aquecimento sucessivos, sendo que o primeiro ciclo ocorreu de 60 a 120 °C com taxa de aquecimento de 10 °C/min, posteriormente as amostras foram resfriadas a -60 °C com taxa de resfriamento de 50 °C/min, permanecendo por 3 min na temperatura de -60 °C para novamente serem aquecidas a 120 °C com taxa de aquecimento de 10 °C/min.

Análise Morfológica

Para auxiliar na compreensão dos resultados obtidos nos ensaios mecânicos, realizou-se a análise das superfícies de fratura dos corpos-de-prova em microscópio óptico Lambda.

Os corpos-de-prova foram fixados entre duas placas de vidro para facilitar o posicionamento da fratura sob a lente.

Resultados e Discussão

Viscosidade "Brookfield"

Em todas as amostras dos plastisóis é possível observar o aumento da viscosidade com o tempo de estocagem, fenômeno conhecido como "envelhecimento". Em geral, o aumento de viscosidade é particularmente significante logo após o preparo do plastisol, tornando-se pequeno após duas semanas[511]. Isto pode ser observado apenas para o plastisol com resina virgem, sem PVC reciclado e CaCO3 (amostra A), onde sua viscosidade de envelhecimento de 1 h é 1680 mPa.s e de 24 h é 2520 mPa.s. As próximas medições não mostraram aumento tão significativo e seus valores se tornaram mais próximos, mostrando uma maior estabilidade, conforme observado na Tabela 3 e Figura 3.

A substituição da resina por 20 pcr de PVC reciclado no plastisol provocou acentuado aumento da viscosidade, o que pode ser verificado pela comparação entre as viscosidades das amostras A (sem reciclado) e B (com reciclado).

Este fato pode ser explicado pelo fato do PVC reciclado ter sido processado com resina de suspensão e a resina virgem utilizada na formulação dos plastisóis ser uma resina de micro-suspensão.

As partículas da resina de micro-suspensão são pequenas e esféricas com diâmetro na faixa de 0,1 a 1µm(Figura 4). Estas partículas não possuem porosidade ou subestruturas, sendo que estas partículas podem se aglomerar em estruturas com tamanho médio da ordem de 40 a 50 µm, porém com distribuição de tamanho bastante larga, desde partículas isoladas até estruturas com tamanho da ordem de 100 µm[12]. Assim, a viscosidade da amostra A é controlada pela desaglomeração das partículas secundárias em partículas primárias.

As partículas (ou grãos) de PVC obtidas pelo processo de polimerização em suspensão possuem diâmetro na faixa de 50 a 200 µm, estas por sua vez são formadas por partículas primárias com diâmetro de aproximadamente 1 µm (Figura 5). O volume livre entre estas partículas é o responsável pela grande porosidade deste tipo de resina, que por este motivo absorve mais facilmente os aditivos durante o processo de preparação do composto[12]. As viscosidades das amostras com PVC reciclado sofreram influência do mecanismo associado a porosidade dos aglomerados, que são preenchidos com plastificante ao longo do tempo.

A substituição da resina virgem por CaCO3 em 20, 40 e 60 pcr nas amostras com 20 pcr de PVC reciclado (C, D e E) provocou diminuição da viscosidade em relação a amostra B, que possui apenas resina virgem e PVC reciclado.

Sabe-se que o tamanho de partícula do polímero utilizado em plastisóis deve respeitar o limite de não ser tão pequeno, pois pequenas partículas possuem alta razão de volume/superfície e uma razoável quantidade de plastificante seria absorvida à temperatura ambiente aumentando assim a viscosidade da pasta ao longo do tempo ou tão grande a ponto de sedimentar. Em geral em uma resina com ampla distribuição de tamanho de partícula (respeitando o limite descrito acima), as partículas possuem eficiente empacotamento, formando uma pasta com menor viscosidade que uma pasta com tamanho de partículas constante[13]. Isto pode explicar a grande diferença de viscosidade inicial entre os plastisóis, uma vez que a carga adicionada pode ter provocado um melhor empacotamento das partículas. Entretanto, o envelhecimento das pastas provoca acentuado aumento de viscosidade das amostras com maiores quantidades de carga, os efeitos de desaglomeração das partículas secundárias do PVC virgem e o preenchimento dos aglomerados de PVC reciclado com plastificante ao longo do tempo, tornam-se críticos, uma vez que o CaCO3 natural possui baixa absorção de plastificante.

A amostra E apresentou grande separação de fases à partir da terceira semana, o que impossibilitou a medição da viscosidade devido a presença de grande quantidade de CaCO3.

Tensão de Ruptura e Alongamento

Nas Tabelas 4, 5 e 6, são apresentados os resultados dos ensaios de tensão de ruptura, alongamento e dureza shore A dos corpos-de-prova obtidos por espalmagem e rotomoldagem.

Sabe-se que o valor da tensão de ruptura dos plastisóis aumenta com a diminuição da quantidade de plastificante e carga e também com o aumento da massa molar e do grau de plastificação da resina.

O grau de adesão ou grau de interação entre as fases, ou seja, a interface carga - matriz assume papel decisivo nas propriedades mecânicas finais do produto. Esta adesão está relacionada com as propriedades químicas das cargas, bem como com as conformações moleculares e constituição química da matriz e, caso não seja perfeita, surgirão inevitavelmente vázios na região interfacial, provocando a fragilização do material. O tipo de adesão existente entre o CaCO3 e o PVC (resina e reciclado) é a mecânica, resultado do preenchimento pelo polímero dos entalhes da carga, que é na verdade rugosa, com cantos vivos, cavidades e outras irregularidades. A resistência desta ligação tende a ser baixa, e mesmo em formulações preparadas apenas com resina virgem, observa-se a diminuição das propriedades mecânicas do composto, como já observado por Titow e Wiebeck [13-15].

A diminuição da tensão de ruptura com o aumento da quantidade de carga utilizada pôde ser observada nos corpos-de-prova estudados para os diferentes processos de conformação. Entretanto, uma mesma formulação apresentou diferentes valores de tensão de ruptura de acordo com o processo de conformação a qual foi submetida.

As amostras foram comparadas com a formulação A, que não possui PVC reciclado e carga, apenas os plastisóis rotomoldados a 250 °C durante 20 minutos foram comparados a amostra B, pois a amostra A rompeu durante o período em que estava sendo inflada.

Pelo fato do processo de gelificação envolver a difusão do plastificante entre as partículas da resina, é evidente que o processo é dependente do tempo como também dependente da temperatura. Na mesma temperatura, a quantidade de plastificante difundido entre as partículas da resina com aquecimento lento é maior que com aquecimento rápido, a temperatura de gelificação do aquecimento lento é menor que com o aquecimento rápido[16-17].Isto explica o fato da amostra A rotomoldada durante 20 minutos ter se rompido quando inflada, uma vez que a permanecência por mais tempo na estufa provocou a formação de um produto mais resistente, com melhor plastificação.Mendizabal também verificou o aumento da resistência a tensão de ruptura de plastisóis com o aumento do tempo de residência em forno[16-17].

Os corpos-de-prova rotomoldados a 250 °C durante 15 minutos apresentaram valores de tensão de ruptura muito inferiores aos valores dos corpos-de-prova espalmados. Isto ocorreu provavelmente devido ao fato dos corpos-de-prova rotomoldados não terem sofrido o processo de plastificação completo. Entretanto, os corpos-de-prova rotomoldados a 250 °C durante 20 minutos apresentaram valores de tensão de ruptura maiores porque o maior tempo de permanência no forno e o processo de inflar as bolas antes do corte dos corpos-de-prova contribuíram para o aumento do grau de plastificação destes plastisóis.

A adição de PVC reciclado e de CaCO3 alteraram a distribuição de tensão na matriz e produziram uma diminuição no comportamento de resistência a ruptura dos corpos-de-prova testados.

Geralmente, o alongamento aumenta com o aumento da quantidade de plastificante e massa molar da resina e diminui com a quantidade de carga[13-14].

A adição de PVC reciclado provocou aumento do alongamento das amostras B espalmada e rotomoldada durante 15 min. As amostras C com 20 pcr de carga espalmada e rotomoldada durante 20 min também apresentaram aumento de alongamento em relação as respectivas amostras A, entretanto este aumento é menor que o aumento ocorrido devido a adição de PVC reciclado.

A diminuição do alongamento com o aumento da quantidade de carga pôde ser observada para as formulações submetidas aos diferentes processos de conformação.

O medidor de dureza Shore do tipo A fornece medidas de compostos com 35 pcr ou mais de DOP, isto porque o composto com 35 pcr de plastificante e resina com média massa molar possui dureza Shore A de 95, sendo que a leitura máxima é 100[13-14]. O aumento da quantidade de DOP provoca uma diminuição da dureza Shore A, o que pode ser observado nas amostras estudadas que possuem 90 pcr de plastificante.

Embora o tipo e a concentração de plastificante sejam as influências predominantes na dureza Shore A, outros aditivos influenciam esta propriedade. Estabilizantes líquidos possuem efeito plastificante e também diminuem os valores medidos, o utilizado na formulação das amostras estudadas foi o estabilizante líquido a base de compostos de cálcio, zinco e fosfitos orgânicos[13-14].

As cargas possuem efeitos variados na dureza, dependendo de suas características de absorção do plastificante, como já descrito o CaCO3 natural possui baixa absorção de plastificante, o que explica a diminuição da dureza Shore A das amostras estudadas.

Determinação da Temperatura de Gelificação por Medidas Viscoelásticas

O comportamento típico dos módulos G'e G" de um plastisol pode ser dividido em três estágios: o primeiro estágio está associado com a diminuição de ambos os módulos; as partículas de PVC foram pouco afetadas pelo plastificante, permanecendo como um sistema de duas fases. O segundo estágio é o rápido aumento dos módulos, alcançando um máximo; as partículas incham com absorção de plastificante e algumas moléculas estão dissolvidas no plastificante. Com o aumento da temperatura o inchamento e a dissolução das partículas provocam um maior contato entre as mesmas, os limites das partículas não são mais facilmente identificados (gelificação). No terceiro estágio, as propriedades viscoelásticas diminuem com o aumento da temperatura, as partículas inchadas eventualmente coalescem e a não homogeneidade finalmente desaparece (fusão). O início da gelificação para os plastisóis é identificado no cruzamento das curvas de G'(módulo de armazenamento) e G"(módulo de perda), devido ao fato do gel líquido com G'>G" passar a ser um gel mais resistente com G">G'[5-11]. Os valores de temperatura de gelificação das amostras estudadas no presente trabalho são apresentados na tabela 7.

Como pôde ser observado na viscosidade "Brookfield", próximo ao terceiro dia de envelhecimento a amostra B já apresenta maior valor de viscosidade devido ao preenchimento das partículas porosas de PVC reciclado por plastificante, sendo que esta diferença de porosidade existente entre as partículas da resina e as partículas do PVC reciclado pode explicar a pequena diminuição da temperatura de gelificação da amostra A (sem reciclado) em relação a amostra B (com reciclado). A porosidade presente no PVC reciclado facilitou a penetração do plastificante livre em suas partículas para solvatação de suas cadeias, conseqüentemente diminuindo a temperatura de gelificação da amostra B.

A taxa de gelificação observada aumentou com a adição de PVC, ou seja, com a diminuição de massa molecular, pois o PVC reciclado apresenta valor K igual a 61 e a resina virgem apresenta valor K igual a 73. Garcia e Marcilla observaram o mesmo comportamento no estudo que realizaram da influência de diferentes resinas comerciais obtidas pelos processos de polimerização em emulsão e micro-suspensão nas temperaturas de gelificação de plastisóis formulados com DOP e estabilizante térmico Ca/Zn[8].

A substituição da resina virgem por CaCO3 em 20, 40 e 60 pcr nas amostras com 20 pcr de PVC reciclado (C, D e E) provocou aumento da temperatura de gelificação em relação as amostras A (resina virgem) e B (resina virgem e PVC reciclado). Isto pode ser explicado pelo fato do aumento da quantidade de CaCO3 usado criar uma verdadeira barreira física, que o plastificante deve vencer para ser adsorvido e absorvido pelas partículas de PVC virgem e reciclado, uma vez que o CaCO3 possui baixa taxa de absorção de óleo. O fator tempo e não o aumento de temperatura é mais importante no processo de absorção/adsorção de plastificante por parte do CaCO3, como pode ser observado no aumento da viscosidade das amostras carregadas e envelhecidas.

Guoquan e Yiaoting estudaram amostras de plastisóis formulados com diferentes resinas comerciais, DOP e estabilizante líquido de bário-cádmio-zinco e verificaram que amostras com menores valores de viscosidade inicial possuem maiores temperaturas de gelificação[18]. O mesmo comportamento foi observado no presente trabalho para as amostras com menor viscosidade inicial (C, D e E) que possuem maior temperatura de gelificação queas amostras com maior viscosidade inicial.

Determinação da Temperatura de Transição Vítrea por DSC

Segundo Júnior[12], a temperatura de transição vítrea que ocorre a 80 °C para o PVC rígido (não-plastificado) reduz para 60 °C, 10 e -30 °C quando a concentração de plastificante é aumentada para 10, 30 e 50 pcr respectivamente. A diminuição da temperatura de transição vítrea diminui porque os plastificantes atuam entre as cadeias poliméricas afastando-as uma das outras, sendo que este afastamento reduz as forças de atração intermolecular secundárias, aumentando a mobilidade das cadeias, ou seja, lubrificando-as. Esta lubrificação molecular reduz o nível energético necessário para dar mobilidade a cadeia toda, conseqüentemente reduzindo a temperatura de transição vítrea do polímero. Assim, menores valores de temperatura de transição vítrea já eram esperados para as amostras estudadas (Tabela 8), que possuem grande quantidade de plastificante (90 pcr).

Nakajima, Yavornitzky e Roche estudaram resinas comerciais para determinação da temperatura de transição vítrea através de medidas de DSC e relacionaram estas medidas com o progresso do processo de gelificação. Quando o processo de gelificação está completo, uma única Tg da fase PVC plastificado do plastisol com 60 pcr de plastificante é observada, em aproximadamente -34 °C[10].

No presente trabalho, os plastisóis estudados também apresentaram temperatura de transição vítrea próximo a -34 °C.

A temperatura de transição vítrea é definida como temperatura abaixo da qual, o polímero não possui energia interna suficiente para permitir o deslocamento de uma cadeia em relação a outra, enquanto que durante a gelificação as cadeias possuem mobilidade para realizar a completa solvatação das partículas da resina por plastificante.

Assim o aumento da temperatura de transição vítrea e a diminuição da temperatura de gelificação com adição de PVC reciclado e CaCO3 provocaram a diminuição do intervalo de gelificação, conseqüentemente partículas maiores como a de PVC reciclado podem não ter sofrido os processos de gelificação e fusão completos.

Microscopia Óptica

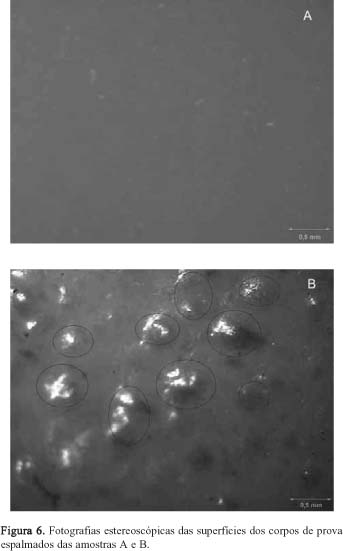

Este ensaio foi realizado para evidenciar diferenças existentes entre as superfícies e superfícies de fratura dos corpos-de-prova preparados com a amostra A e os demais corpos-de-prova preparados com as demais formulações.

Os corpos-de-prova preparados com a amostra A possuem superfícies lisas, enquanto que a adição de PVC reciclado e CaCO3 provocaram a formação de superfícies rugosas e superfícies de fratura bastante irregulares (Figuras 6 e 7).

Não foram apresentadas todas as fotografias, pois o comportamento das amostras B, C, D e E espalmadas e rotomoldadas são similares em relação as amostras A espalmada e rotomoldada, respectivamente.

As imperfeições, tanto da superfície como da superfície de fratura evidenciam um processo incompleto de plastificação para as amostras B, C, D e E.

Como já estudado por outros pesquisadores, o aumento do tamanho de partícula do PVC causa uma diminuição na velocidade do processo de gelificação e que partículas maiores que 20 µm possuem tendência de sedimentação, ocasionando uma aparência granulada na superfície fundida. Isto são fortes indicativos de que o PVC reciclado com tamanho de partícula em torno de 0,5 mm seria o causador da rugosidade e das fraturas irregulares dos corpos-de-prova das amostras B, C, D e E, uma vez que o CaCO3, apesar de possuir ampla distribuição de tamanho de partículas, não possui partículas tão grandes e também não possui tendência de aglomeração.

Rotomoldagem

Na fígura 8 são apresentadas as peças rotomoldadas com os diferentes plastisóis, sendo que as amostras com 20 e 40 pcr de CaCO3 formaram peças regulares.

Conclusões

A adição de CaCO3 a formulação do plastisol com PVC reciclado provocou a diminuição das propriedades mecânicas, como esperado, uma vez que o CaCO3 natural utlizado é apenas uma carga de enchimento. Entretanto, percebe-se grande influência do PVC reciclado na diminuição destas propriedades também, sendo que a influência do PVC reciclado diminui a medida que se aumenta a taxa de gelificação e fusão das partículas de PVC reciclado.

Enviado: 21/08/03

Reenviado: 15/03/04

Aprovado: 18/06/04

-

1Instituto de Estudos, Formação e Assessoria em políticas Sociais. São Paulo. Disponível em : http://www.polis.org.br/publicacoes/artigos/pnrslc.html >. Acesso em: 20 de fev.

- 2. Wiebeck, H.; Piva, A.M. Reciclagem Mecânica do PVC: Uma Oportunidade de Negócio. 1.ed. São Paulo: Instituto do PVC, (1999).

-

3Instituto do PVC. São Paulo. Disponível em: <www.institutodoPVC.org>. Acesso em: 20 de fev. 2003.

- 4. Yoshiga, A. - "Uso de Resíduo de PVC na Obtenção de Plastisol (Pasta Vinílica)". Dissertação (Mestrado), Universidade de São Paulo. Brasil, (2000).

- 5. Garcia, J. C.; Beltrán, M. & Marcilla, A. - Eur. Polym. J., 33, p.753 (1997).

- 6. Garcia, J. C. et al. - Polymer, 39, p.2267 (1998).

- 7. Garcia, J.C. & Marcilla, A. - Polymer, 39, p.3514 (1998).

- 8. Garcia, J. C. & Marcilla, A. - Eur. Polym. J., 33, p.357 (1997).

- 9. Jiménez, A.; Torre, L. & Kenny, J.M. - Polym. Degrad. Stab., 73, p.447 (2000).

- 10. Nakajima, N. & Harrell, E.R. - J. Coll. Inter. Sci., 238, p.116 (2001).

- 11. Garcia, J.C. & Marcilla, A. - Polymer, 39, p.3507 (1998).

- 12. Jr, A. R. et al. "Tecnologia do PVC", Braskem, São Paulo (2002).

- 13. Titow, W. V. - "PVC plastics properties, processing and applications", Elsevier Applied Science, New York (1990)

- 14. Titow, W. V. - "PVC technology", Elsevier Applied Science, New York (1984)

- 15. Wiebeck, H. - "Influência de Cargas Minerais nas Propriedades de Escoamento e de Resistência Mecânica de um Plastisol (Suspensão Vinílica)", in: Anais do 11º Congresso Brasileiro de Engenharia e Ciência dos Materiais, p. 1287, Águas de São Pedro, SP, (1994).

- 16. Mendizibal, E.; Candia, J. M. & Jasso, C. F. - "The effect of temperature and time in curing industrial formulations of PVC plastisols", in: ANTEC, (1992).

- 17. Mendizabal, E.; Candia, J. M.; Jasso, C. F. - J. Vin. Tech, 14, p.202 (1992).

- 18. Guoquan, W. & Yiaoting, C. - Polym. Test., 10, p. 315 (1991).

Endereço para correspondência

Datas de Publicação

-

Publicação nesta coleção

29 Set 2004 -

Data do Fascículo

Set 2004

Histórico

-

Aceito

18 Jun 2004 -

Recebido

21 Ago 2003