Resumos

Compósitos de PVC, plastificados com diferentes sistemas de plastificação e reforçados com fibras de sisal, foram processados em moinho de dois rolos. A influência do tipo e teor do plastificante, do comprimento e do teor das fibras nas propriedades dos compósitos obtidos foi estudada. Dois tipos de plastificantes foram usados, um líquido (do tipo poliéster) e um sólido permanente (copolímero etileno/ acetato de vinila/ monóxido de carbono). As fibras usadas foram previamente lavadas com água a 80 °C por uma hora. Os compósitos, com fibras curtas aleatoriamente distribuídas, foram caracterizados através de ensaio mecânico de resistência à tração, microscopia eletrônica de varredura (MEV), e análises térmicas de calorimetria exploratória diferencial (DSC) e análise por termogravimetria (TG). O comprimento ótimo de fibra obtido para os compósitos foi de 6 mm. O uso do plastificante sólido mostrou-se viável e promoveu uma maior molhabilidade da fibra pela matriz nos compósitos, principalmente para teores acima de 40 pcr. As análises térmicas mostraram que a substituição do plastificante líquido pelo plastificante sólido não afetou a estabilidade térmica das matrizes e dos compósitos.

PVC; plastificante; fibra de sisal; compósitos

Composites consisting of flexible polyvinyl chloride (PVC), plasticized with two different types of plasticizers and reinforced with sisal fibers, were processed on a two-roll mixing mill. Two plasticizers were used, a liquid plasticizer (polyester) and a permanent solid plasticizer (ethylene/ vinyl acetate/ carbon monoxide copolymer - Elvaloy® ), to form two kinds of polymeric matrices. For each one of these matrices, the influence of plasticizers type, plasticizers content, size and quantity of sisal fibers in the composite properties has been studied. The fibers were washed with water at 80 °C during one hour. The composites with randomly distributed short fibers were characterized by mechanical analysis, scanning electron microscopy, thermogravimetric analysis (TG) and differential scanning calorimetry (DSC). For each one of the polymeric matrices studied, the optimal size of sisal fiber was 6mm in order to have a better reinforcement, under the conditions investigated. The use of a solid plasticizer was feasible for PVC compositions and promoted a better fiber-matrix contact on the composites, increasing mechanical properties for plasticizer quantity over 40 phr, compared to the liquid plasticizer. Thermal analysis (TG and DSC) demonstrated that the replacement of the liquid by the solid plasticizer does not change the thermal behavior of the composites and unloaded polymeric matrices. For both matrices the elastic modulus is increased as the sisal fibers are added, when compared to unloaded matrices.

Poly (vinyl chloride); plasticizer; sisal fiber; composite

ARTIGO TÉCNICO CIENTÍFICO

Caracterização mecânica e térmica de compósitos de poli (cloreto de vinila) reforçados com fibras de sisal

Mechanical and thermal characterization of the polyvinyl chloride-sisal fibers composites

Gilson S. MartinsI; Marco A. IozziI; Maria A. MartinsII; Luiz H. C. MattosoII; Fábio C. FerreiraIII

IInterunidades em Ciência e Engenharia de Materiais, EESC, IFSC, IQSC, USP e 3M do Brasil Ltda

IIEmbrapa Instrumentação Agropecuária, São Carlos, SP

IIIDepartamento de Física, Química e Biologia, UNESP, Presidente Prudente, SP

Endereço para correspondência Endereço para correspondência Luiz H. C. Mattoso Embrapa Instrumentação Agropecuária, Caixa Postal 741 CEP: 13560-970, São Carlos, SP E-mail: mattoso@cnpdia.embrapa.br

RESUMO

Compósitos de PVC, plastificados com diferentes sistemas de plastificação e reforçados com fibras de sisal, foram processados em moinho de dois rolos. A influência do tipo e teor do plastificante, do comprimento e do teor das fibras nas propriedades dos compósitos obtidos foi estudada. Dois tipos de plastificantes foram usados, um líquido (do tipo poliéster) e um sólido permanente (copolímero etileno/ acetato de vinila/ monóxido de carbono). As fibras usadas foram previamente lavadas com água a 80 °C por uma hora. Os compósitos, com fibras curtas aleatoriamente distribuídas, foram caracterizados através de ensaio mecânico de resistência à tração, microscopia eletrônica de varredura (MEV), e análises térmicas de calorimetria exploratória diferencial (DSC) e análise por termogravimetria (TG). O comprimento ótimo de fibra obtido para os compósitos foi de 6 mm. O uso do plastificante sólido mostrou-se viável e promoveu uma maior molhabilidade da fibra pela matriz nos compósitos, principalmente para teores acima de 40 pcr. As análises térmicas mostraram que a substituição do plastificante líquido pelo plastificante sólido não afetou a estabilidade térmica das matrizes e dos compósitos.

Palavras-chave: PVC, plastificante, fibra de sisal, compósitos.

ABSTRACT

Composites consisting of flexible polyvinyl chloride (PVC), plasticized with two different types of plasticizers and reinforced with sisal fibers, were processed on a two-roll mixing mill. Two plasticizers were used, a liquid plasticizer (polyester) and a permanent solid plasticizer (ethylene/ vinyl acetate/ carbon monoxide copolymer - Elvaloy® ), to form two kinds of polymeric matrices. For each one of these matrices, the influence of plasticizers type, plasticizers content, size and quantity of sisal fibers in the composite properties has been studied. The fibers were washed with water at 80 °C during one hour. The composites with randomly distributed short fibers were characterized by mechanical analysis, scanning electron microscopy, thermogravimetric analysis (TG) and differential scanning calorimetry (DSC). For each one of the polymeric matrices studied, the optimal size of sisal fiber was 6mm in order to have a better reinforcement, under the conditions investigated. The use of a solid plasticizer was feasible for PVC compositions and promoted a better fiber-matrix contact on the composites, increasing mechanical properties for plasticizer quantity over 40 phr, compared to the liquid plasticizer. Thermal analysis (TG and DSC) demonstrated that the replacement of the liquid by the solid plasticizer does not change the thermal behavior of the composites and unloaded polymeric matrices. For both matrices the elastic modulus is increased as the sisal fibers are added, when compared to unloaded matrices.

Keywords: Poly (vinyl chloride), plasticizer, sisal fiber, composite.

Introdução

O PVC, poli (cloreto de vinila), é o segundo termoplástico mais consumido em todo o mundo, com um consumo mundial de resina superior a 27 milhões de toneladas[1]. Deste total, 22% foram consumidos nos Estados Unidos, 22% nos países da Europa Ocidental e 7% no Japão. O Brasil foi responsável pelo consumo de cerca de 2,5% da demanda mundial de resinas de PVC. Estes números mostram o potencial de crescimento da demanda destas resinas no Brasil, uma vez que o consumo per capita, na faixa de 4,0 kg/hab/ano, ainda é baixo se comparado com o de outros países.

O elevado teor de cloro do PVC o torna uma molécula polar, o que aumenta sua afinidade e permite misturá-lo com uma gama maior de aditivos em relação a qualquer outro termoplástico. Esta característica única permite a preparação de formulações com propriedades e características perfeitamente adequadas a cada aplicação. O átomo de cloro atua ainda como um marcador nos produtos de PVC, permitindo a separação automatizada dos resíduos de produtos manufaturados com esse material facilitando a separação destes de outros plásticos no meio do lixo sólido urbano, otimizando assim o processo de reciclagem[1,2].

Devido a sua estrutura, o PVC pode ser combinado com uma gama de plastificantes que produzem compostos que variam desde um sólido rígido até um material com aspecto de borracha ou até mesmo um gel ou líquido viscoso. Devido a estas características, torna-se possível estudar diferentes sistemas de plastificação do PVC e sua interação com um reforço fibroso de modo a buscar novas aplicações para este material[3,4].

Atualmente, compósitos poliméricos contendo fibras naturais têm recebido grande atenção por parte de pesquisadores e da indústria[5]. As fibras naturais são resistentes, abundantes, não-tóxicas, de baixo custo e provém de fontes renováveis de matéria prima, podendo servir como um excelente agente de reforço para os polímeros. Dentre as fibras naturais, destaca-se o sisal como uma das mais amplamente usadas. Além da grande importância sócio-econômica, ligada à cultura desta fibra no Brasil, existem outros fatores que motivam o estudo da fibra de sisal como reforço para polímeros. Estes fatores são o crescente interesse da indústria de produtos ecologicamente corretos; a substituição de fibras sintéticas pelas fibras naturais; a busca de novas aplicações através do entendimento da correlação entre estrutura e propriedades dos compósitos e a redução de custo devido ao baixo preço desta fibra[6-9].

Vários polímeros estão sendo usados como matrizes em compósitos reforçados com fibras naturais. Os mais comuns são os termofixos tais como poliésteres, epóxi e fenólicos, e os termoplásticos como o polietileno e o polipropileno[7,8]. Entretanto, poucos estudos foram realizados usando a fibra de sisal como reforço para compósitos com PVC[3,10,11]. Nestes estudos foram investigados os efeitos da modificação química das fibras, da matriz e dos parâmetros de processamentos nas propriedades mecânicas e na absorção de água. Os autores observaram que os tratamentos utilizados não levaram ao aumento de desempenho dos compósitos obtidos[3,10,11].

Considerando as discussões apresentadas nos parágrafos anteriores, o presente trabalho teve como objetivo estudar o efeito do teor e da substituição de um plastificante líquido convencional (poliéster polimérico) por um plastificante sólido permanente (copolímero etileno/vinil acetato/monóxido de carbono), nas propriedades mecânicas e térmicas de compósitos de PVC reforçados com fibras de sisal buscando-se obter compósitos com melhor desempenho.

Experimental

Materiais

Foi utilizada neste trabalho a resina de suspensão poli (cloreto de vinila) fornecida pela Triken (Fikentscher value = 66). O plastificante líquido utilizado foi do tipo poliéster de alto peso molecular, densidade de 0,9 g/cm3, fornecido pela Scandiflex, Figura 1. O plastificante sólido utilizado foi um copolímero etileno / vinil acetato / monóxido de carbono (Elvaloy® 741), fornecido pela Du Pont, com índice de fluidez de 35 g/10 minutos, densidade de 1 g/cm3, temperatura de fusão cristalina igual a 66 °C, e temperatura de transição vítrea igual a -32 °C, Figura 2.

As fibras de sisal usadas são da variedade Agave sisalana fornecidas pelo Centro Nacional de Pesquisa de Algodão (Embrapa/CNPA) de Campina Grande/PB.

Métodos

As fibras de sisal foram lavadas com água por 1 hora, a 80 °C e secas em estufa a 60 °C por 6 horas. Para o processo de corte das fibras, estas foram atadas em toda a sua extensão, usando fita adesiva formando feixes de diâmetro aproximado de 5 cm. Usando uma guilhotina manual, os feixes foram cortados transversalmente em diferentes comprimentos e a fita adesiva removida. Com o objetivo de se verificar a eficiência da metodologia empregada para o corte das fibras, foi realizado o estudo da distribuição de comprimento usando uma lupa graduada Bausch & Lomb, sendo analisados cerca de 300 fragmentos em cada amostra.

A adição do plastificante ao PVC foi realizada em um misturador intensivo da marca Mecanoplast, modelo Mixtruder ML-9, à temperatura de 80 ± 5 °C, e por um tempo de 5 minutos. A adição das fibras para preparação dos compósitos foi feita de forma aleatória, em um misturador aberto de cilindros com disposição horizontal da Mecanoplast, modelo C-400-2S, à temperatura de 170 ± 5 °C, no tempo de 10 ± 2 min.

A análise por termogravimetria (TG) foi realizada em um equipamento NETZSCH, modelo TG 209, na faixa de temperatura de 25 a 600 °C, com razão de aquecimento de 10 °C/min, em atmosfera de N2, com fluxo de 15 mL/min.

Para as análises de calorimetria exploratória diferencial (DSC) utilizou-se um instrumento marca NETZSCH modelo DSC 204, equipado com controlador TASC 414/3A. As condições de ensaio foram: massa da amostra de cerca de 10 mg, atmosfera de N2 com fluxo de 30 mL/min, faixa de temperatura de -100 °C a 300 °C e razão de aquecimento de 10 °C/min.

Os ensaios de resistência à tração foram realizados segundo a norma ASTM D 412-98, método A, em uma Máquina Universal de Ensaios da marca EMIC, modelo DL 500 MF.

Para os ensaios de microscopia eletrônica de varredura (MEV) as amostras dos compósitos foram crio-fraturadas em nitrogênio líquido. Após a preparação das amostras foi feita a deposição de ouro pelo método de "Sputtering", utilizando-se um equipamento Balzers SCD 050 Sputter Coater. As micrografias foram obtidas em um microscópio de varredura da marca Zeiss modelo DSM 960, operando a 20 kV na modalidade de SEI (elétrons secundários).

Resultados e Discussão

As Figuras 3 e 4 apresentam micrografias representativas de uma fibra de sisal sem tratamento e de uma após a etapa de lavagem, respectivamente. Nota-se que na fibra sem tratamento a superfície está recoberta pelas células de parênquima e pelos resíduos provenientes do processo de beneficiamento da fibra. Observa-se também que a lavagem com água quente remove estes resíduos superficiais e parcialmente as células do parênquima, que podem prejudicar a interação fibra/matriz. A escolha do tratamento de lavagem das fibras com água baseou-se na literatura[3,11], onde estudos mostram que, para compósitos de PVC plastificado, tratamentos mais severos e complexos, tais como, tratamentos térmicos, acetilação e agentes de acoplagem pouco afetam a interação fibra/matriz, não produzindo efeitos positivos nas propriedades mecânicas dos compósitos. Ao contrário, fibras de sisal não tratadas e usadas como reforço em matriz de PVC resultam em compósitos com melhores propriedades mecânicas[3,11].

Diversos estudos sobre a influência do comprimento da fibra de sisal nas propriedades finais de materiais compósitos mostram que para compósitos com matriz termoplástica o melhor desempenho é observado quando as fibras são empregadas com comprimento na faixa de 3-10 mm[12-14]. A partir dos resultados mostrados na Figura 5, observa-se que a metodologia empregada para o corte das fibras foi eficiente, obtendo-se cerca de 80 % destas nos comprimentos desejados de 3, 6, e 10 mm.

Com o objetivo de determinar o comprimento da fibra de sisal, no qual se obteria o melhor desempenho para a matriz de PVC, com os dois tipos de plastificante, foram realizados ensaios mecânicos para a determinação da resistência à tração na ruptura, elongação e módulo de elasticidade (módulo a 10% de elongação - região elástica). Esses resultados são apresentados na Figura 6. Para todos os compósitos o teor de fibra foi de 15 pcr e o teor dos plastificantes de 40 pcr. Observa-se que, para ambas as matrizes, a adição das fibras leva a redução dos valores de resistência à tração e elongação na ruptura. Com relação ao comprimento de fibra de sisal, os compósitos com fibra no comprimento de 6mm apresentaram um melhor desempenho quando comparados com os com comprimentos de 3mm e 10mm, indicando uma maior transferência da solicitação mecânica da fibra para a matriz nesta condição. Provavelmente para fibras com 10mm de comprimento, além da transferência da solicitação mecânica, o maior comprimento da fibra pode promover uma menor dispersão destas na matriz[14]. Observa-se ainda que a matriz com o plastificante sólido apresenta desempenho superior em relação a com o plastificante líquido e que, como esperado, o módulo aumenta com o aumento do comprimento das fibras, em todos os casos analisados.

A Figura 7 apresenta os resultados dos ensaios de resistência à tração em função do teor de fibra de sisal para a matriz de PVC com os dois plastificantes estudados. A partir dos resultados anteriores, considerou-se 6 mm como o comprimento ótimo para as fibras nas condições estudadas. Neste ensaio o teor de plastificante para ambos os casos foi também de 40 pcr. Foram avaliados os teores de fibra de 10, 15 e 25 pcr. Considerando-se os gráficos de resistência à tração e elongação na ruptura, observa-se que ocorre uma redução nos valores destas propriedades para ambas as matrizes, quando se aumenta o teor de fibra de sisal. Observa-se também que a curva de decaimento é bastante similar em ambos os casos. O mesmo comportamento tem sido observado na literatura para vários sistemas[15,16]. Quando se considera o módulo de elasticidade, observa-se que ocorre um aumento dos valores com o aumento do teor de fibra de sisal e um comportamento similar para ambas as matrizes. Em todos os casos a substituição do plastificante líquido pelo sólido levou a um desempenho superior dos compósitos com aumento do módulo para todos os teores de fibras investigados e um aumento de cerca de 100% na elongação para o teor de fibra igual a 10 pcr.

Os resultados dos ensaios mecânicos sob tração, em função do teor de plastificante, para as matrizes e para os compósitos, são apresentados na Figura 8. Foi utilizado um comprimento e teor de fibra igual a 6mm e 25pcr, respectivamente, que foi o teor máximo estudado. Este teor foi escolhido pela vantagem econômica em se ter um maior conteúdo de fibra no compósito. Devido à estrutura polar do PVC, espera-se que ocorra uma boa compatibilidade deste com a fibra de sisal e com os plastificantes escolhidos, ambos polares. Esses resultados mostraram um comportamento que normalmente não é típico, ou seja, quando se aumenta o teor de plastificantes, normalmente existe uma tendência à queda dos valores de resistência à tração na ruptura. Neste caso, este comportamento não foi observado, principalmente para a matriz com plastificante líquido, pois o aumento do teor de plastificante levou inicialmente, a uma queda e em seguida a um aumento da resistência à tração, sugerindo que há uma compatibilidade maior que a esperada entre o PVC e os plastificantes.

Para os compósitos, nota-se que a adição das fibras de sisal, teor de 25 pcr, provocou a redução dos valores de resistência à tração e elongação dos compósitos em relação às matrizes puras, para todos os teores de plastificante utilizados, e também observa-se que o aumento do teor de plastificante não levou a uma diminuição significativa da resistência à tração indicando que pode ter ocorrido um aumento da molhabilidade da matriz sobre a fibra levando a uma melhor transferência de tensões. Com relação à elongação, como esperado, ocorreu um aumento desta propriedade com o aumento do teor de plastificante em todos os casos. Considerando as curvas de resistência à tração e elongação na ruptura, pode-se notar que para o teor de plastificante de 35 pcr, os compósitos com plastificante líquido tem valores iguais ou superiores aos dos com plastificante sólido. Para teores de plastificante acima de 40 pcr, ocorre uma inversão deste comportamento e os compósitos com plastificante sólido passam a ter uma vantagem acentuada, principalmente quando se considera a elongação na ruptura. Com relação ao módulo de elasticidade, observa-se que o aumento do teor de plastificante reduz os valores de módulo para todas as situações. Entretanto, a matriz e os compósitos com plastificante sólido apresentam valores de módulo superiores em todos os teores de plastificante estudados. Observa-se ainda que, como esperado para todos os casos analisados, a adição das fibras levou a um aumento do módulo de elasticidade dos compósitos em relação às matrizes puras.

A Figura 9 apresenta as curvas DSC para o plastificante sólido, para matriz de PVC plastificada com 48pcr, e para o compósito PVC/plastificante sólido com 25pcr de fibras. O estudo por DSC teve como objetivo verificar o aparecimento de fase cristalina na matriz com a utilização do plastificante sólido e verificar se a adição das fibras de sisal interferem neste comportamento. A presença de fase cristalina pode indicar um melhor desempenho dos produtos obtidos. Analisando-se as curvas obtidas, observa-se que o copolímero Elvaloy® apresenta um pico que corresponde à temperatura de fusão cristalina (Tm) do produto entre 55 °C e 70 °C, e uma mudança na linha base em torno de -30 °C que corresponde a temperatura de transição vítrea (Tg). Walter[17], em seu trabalho, obteve que estas temperaturas correspondem a Tm (66 °C) e a Tg (-32 °C). Observou-se também que a presença do plastificante sólido é responsável por picos endotérmicos em torno da temperatura de 50 °C, o que sugere um percentual de cristalização tanto para o compósito com sisal quanto para a matriz[18], o que pode estar relacionado com os resultados mecânicos observados.

Comparando-se as curvas termogravimétricas para o plastificante sólido, as matrizes com plastificante líquido e com plastificante sólido com teores de plastificante de 35pcr e 48pcr (Figura 10), observa-se que a substituição do plastificante líquido pelo plastificante sólido nas proporções estudadas, não alterou a estabilidade térmica dos materiais até a temperatura de aproximadamente 250 °C. A partir de 300 °C, nota-se que ocorre uma perda de massa mais acentuada para a matriz que contém o plastificante líquido em relação aquelas com o plastificante sólido. Este comportamento pode ser relacionado com o comportamento térmico do plastificante sólido, onde observa-se que sua perda de massa só se inicia à temperatura de cerca de 300 °C, devido ao fato deste plastificante possuir radicais de decomposição mais resistentes à altas temperaturas do que o plastificante líquido.

Para as matrizes com teores de plastificante de 35 pcr, com e sem a adição de fibras de sisal (Figura 11), nota-se que a adição das fibras na proporção de 25 pcr não influencia significativamente o comportamento das curvas TG, exceto para o compósito com o plastificante sólido onde observou-se um aumento de cerca de 10 °C na temperatura de início de decomposição em relação às demais curvas. Este comportamento térmico dos compósitos provavelmente se deve ao fato das fibras de sisal não introduzirem um processo de degradação adicional pela interação com a matriz polimérica e também ao fato da perda de massa do sisal durante o aquecimento, que ocorre entre 200 °C e 400 °C[19], coincidir com a perda de massa dos plastificantes usados.

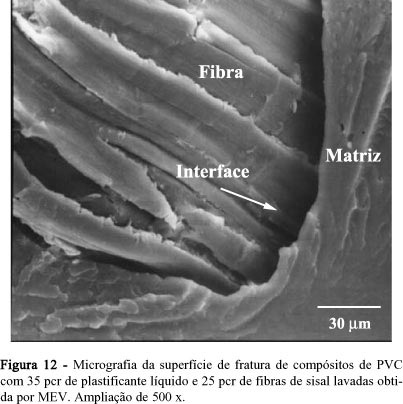

As Figuras 12 e 13 mostram micrografias representativas da superfície de uma amostra criofraturada para os compósitos PVC com 25 pcr de fibras de sisal e com os plastificantes liquido e sólido, respectivamente. Observa-se que as fibras de sisal têm uma maior molhabilidade pela matriz plastificada com o plastificante sólido, quando comparada com a matriz com plastificante líquido, resultando numa melhor adesão na interface fibra/matriz. Observa-se ainda uma redução de falhas na interface e a formação de junta adesiva nos compósitos com o plastificante sólido. Este comportamento ocorreu para os demais estudos realizados por MEV, para todos os teores de plastificantes utilizados. Observou-se ainda que o aumento do teor do plastificante sólido de 35 pcr para 48 pcr aumentou esta molhabilidade, o que não ocorreu quando aumentou-se o teor de plastificante líquido nas mesmas proporções. Esta maior molhabilidade e adesão fibra/matriz contribuíram para o desempenho mecânico observado pelos compósitos.

Conclusões

Nas condições estudadas, a substituição de um plastificante líquido (do tipo poliéster), por plastificante sólido (copolímero Etileno / vinil acetato / monóxido de carbono) na resina de PVC mostrou-se perfeitamente viável levando a um melhor desempenho dos compósitos com sisal em relação à resistência à tração, elongação e módulo. Observou-se uma boa compatibilidade entre a resina de PVC e o copolímero, mostrando-se fácil a processabilidade deste compósito durante o processo de mistura. Observou-se também que os compósitos com as fibras de sisal têm uma maior molhabilidade pelas matrizes com o plastificante sólido, quando comparadas as com o plastificante líquido.

Para os dois tipos de plastificantes estudados, os compósitos com melhor desempenho foram os contendo fibras com comprimento de 6mm. Ensaios comparativos de DSC mostraram que compósitos formulados a partir de matrizes PVC/plastificante sólido apresentam pico de cristalinidade, o que não foi observado para matrizes PVC/plastificante líquido. A matriz PVC/plastificante sólido apresenta menor perda de massa entre aproximadamente 300 a 450 °C quando comparada com a matriz PVC/plastificante líquido.

Agradecimentos

O autores agradecem à Embrapa/CNPA pelo fornecimento das fibras de sisal, e ao CNPq e à Fapesp pelo apoio financeiro.

Enviado: 05/03/04

Reenviado: 09/08/04

Aprovado:02/09/04

- 1. Rodolfo Jr., A.; Nunes, L.R.; Ormanji, W., Tecnologia do PVC, São Paulo, (2002).

- 2. Tester, D.A.. Developments in PVC Technology, Applied Science Publishers, London, (1973).

- 3. Yang, C.G.; Zeng, H. M.; Li, J.J., Fibre Reinforced Plastics/Compos., 6, p.22 (1995).

- 4. Doolittle, A. K., The Technology of Solvents and Plasticizers, John Wiley, New York, (1954).

- 5. Martins, M. A.; Mattoso, L.H.C., J. Appl. Polym. Sci., 91, p. 670 (2004).

- 6. Joseph, K.; Medeiros, E. S.; Carvalho, L. H., Polímeros: Ciência e Tecnologia, 9, p.136, (1999).

- 7. Martin, A. R; Manolache, S.; Denes F. S.; Mattoso L. H. C, J. Appl. Polym. Sci., 85, p.2145 (2002).

- 8. Costa, T.H.S.; Carvalho, D.L.; Souza, D.C.S.; Coutinho, F.M.B.; Pinto, J.C.; Kokta, B.V., Polym. Testing, 19, p.419 (2000).

- 9. Ferreira, F.C.; Curvelo, A.A.S.; Mattoso, L.H.C., J. Appl. Polym. Sci., 89, p. 2957 (2003).

- 10. Ghost, P., J. Polym. Mater, 14, p.193 (1997).

- 11. Li, Y.; Mai, Y.; Ye, L., Compos. Sci. Technol., 60, p. 2037 (2000).

- 12. Cintra, J.S.F., Influência de Modelos de Orientação de Fibras Curtas nas Propriedades Físicas e Mecânicas de Termoplásticos Reforçados, in: Anais do 2ş Congresso Brasileiro de Polímeros, p. 863 (1995).

- 13. Geethamma, V.G.; Mathew, K.T.; Lakshminarayanan, R.; Thomas, S. Polym., 39, p.1483 (1998).

- 14. Selzer, R., Adv. Compos. Lett., 4, p. 87 (1995).

- 15. Joseph, P.V.; Kuruvilla, J.; Thomas, S., Compos. Sci. Technol., 59, p. 1625 (1999).

- 16. Canché-Escamilla, G.; Gauich-Cupul, J.I.; Mendizábal, E.; Puig, J.E.; Vásquez-Torres, h.; Herrera-Franco, P.J., Compos. , Part A : Appl. Sci. Manuf., 30, p. 349 (1999).

- 17. Walter, A.T., J. Polym. Sci., 9, p.207 (1965).

- 18. Titow, W.V,. PVC Technology, Elsevier Applied Science Publishers, London, (1984).

- 19. Paiva, J.M.F.; Trindade, W.G.; Frollini, E.; Pardini, L.C., Carbon Materials from Sisal and Sugarcane Bagasse Reinforced Lignophenolic Matrices Composites, in: Natural Polymer and Composites IV, p.416, São Carlos, (2002).

Endereço para correspondência

Datas de Publicação

-

Publicação nesta coleção

28 Fev 2005 -

Data do Fascículo

Dez 2004

Histórico

-

Revisado

09 Ago 2004 -

Recebido

05 Mar 2004 -

Aceito

02 Set 2004