Resumos

Neste estudo a celulose obtida da palha de feijão foi utilizada para produzir um material hidrofóbico (acetato de celulose) para ser avaliado como absorvente de óleo. Nas reações de acetilação foram utilizados anidrido acético e dois catalisadores, a piridina (PY) e N-bromossuccinimida (NBS). Os materiais produzidos foram caracterizados por espectroscopia na região do infravermelho médio, microscopia eletrônica de varredura, difratometria de raios-X e análise elementar. O NBS mostrou-se mais eficiente que a PY e, seu uso resultou em materiais com maiores quantidades de grupos acetatos, mais hidrofóbicos e com maiores capacidades de absorção de óleo de soja.

Acetato de celulose; N-bromosuccinimida; acetilação; absorção de óleo

In this work, cellulose from beans straw was used to produce a more hydrophobic material (cellulose acetate) for use as oil absorbent. Acetic anhydride was used in the reactions with two catalysts, pyridine (PY) and N-bromosuccinimide (NBS). The materials produced were characterized by infrared spectroscopy, scanning electron microscopy, X-ray diffraction and elemental analysis. NBS proved more efficient than PY, with the resulting materials containing higher number of acetate groups, being more hydrophobic and with higher capacity to absorb soybean oil.

Cellulose acetate; N-bromosuccinimide; acetylation; oil absorption

Síntese de acetato de celulose a partir da palha de feijão utilizando N-bromossuccinimida (NBS) como catalisador

Synthesis of cellulose acetate from the bean straw using N-bromosuccinimide (NBS) as catalyst

Sarah S. BrumI; Luiz C. A. de OliveiraI; Maria L. BianchiI; Mário C. GuerreiroI; Lílian Karla de OliveiraII; Kele T. G. CarvalhoIII

IDepartamento de Química, UFLA

IIInstituto de Química da UNESP

IIIDepartamento de Engenharia Química, UFSCar

Autor para correspondência Autor para correspondência: Sarah S. Brum Departamento de Química Universidade Federal de Lavras - UFLA CP 3037, CEP 37200-000, Lavras, MG, Brasil e-mail: sarahsbrum@yahoo.com.br

RESUMO

Neste estudo a celulose obtida da palha de feijão foi utilizada para produzir um material hidrofóbico (acetato de celulose) para ser avaliado como absorvente de óleo. Nas reações de acetilação foram utilizados anidrido acético e dois catalisadores, a piridina (PY) e N-bromossuccinimida (NBS). Os materiais produzidos foram caracterizados por espectroscopia na região do infravermelho médio, microscopia eletrônica de varredura, difratometria de raios-X e análise elementar. O NBS mostrou-se mais eficiente que a PY e, seu uso resultou em materiais com maiores quantidades de grupos acetatos, mais hidrofóbicos e com maiores capacidades de absorção de óleo de soja.

Palavras-chave: Acetato de celulose, N-bromosuccinimida, acetilação, absorção de óleo.

ABSTRACT

In this work, cellulose from beans straw was used to produce a more hydrophobic material (cellulose acetate) for use as oil absorbent. Acetic anhydride was used in the reactions with two catalysts, pyridine (PY) and N-bromosuccinimide (NBS). The materials produced were characterized by infrared spectroscopy, scanning electron microscopy, X-ray diffraction and elemental analysis. NBS proved more efficient than PY, with the resulting materials containing higher number of acetate groups, being more hydrophobic and with higher capacity to absorb soybean oil.

Keywords: Cellulose acetate, N-bromosuccinimide, acetylation, oil absorption.

Introdução

A possibilidade de produzir novos materiais a partir de biomassa oriundas de resíduos agroindustriais tem despertado à atenção de muitos pesquisadores e indústrias. Esses resíduos são matérias-primas renováveis, de baixo custo e sua utilização possibilita o aumento da renda do produtor sem aumentar o custo com a produção e área plantada. Agregam-se valores a um resíduo diminuindo seu impacto ambiental, além dos materiais produzidos serem biodegradáveis[1,2].

A estimativa de produção de feijão no Brasil na safra 2010/2011 foi de 3,8 milhões de toneladas grãos[3]. Na cultura de feijão a porcentagem de grãos por planta representa em torno de 40% do peso em massa da planta, o restante, 60% da produção (talos, folhas, caules) são resíduos. São aproximadamente 5,7 milhões de toneladas produzidas anualmente de biomassa, a qual é chamada de palha de feijão (PF). Esses resíduos são materiais lignocelulósicos, constituídos por 43,7% de celulose, 28,0% de hemicelulose e 8,4% de lignina[4]. A maioria dos trabalhos sobre a utilização de palha de feijão tem focado seu aproveitamento como substrato alternativo para produção de outras culturas[5-7], no entanto, é possível modificá-los quimicamente, alterando suas propriedades para produzir materiais com maior valor agregado.

A modificação de resíduos lignocelulósicos pode ser feita diretamente no material ou então, extrair os seus componentes e modificá-los. A extração e modificação da celulose são normalmente realizadas para criar polímeros de celulose com diferentes propriedades físico-químicas[8,9], os quais são usados em muitos tipos de indústria, tais como, alimentícia e cosmética (carboximetilcelulose, CMC), têxtil (acetato de celulose), entre outras[8,10].

Dentre os derivados obtidos da celulose, o acetato de celulose, é o de maior importância econômica e industrial, é amplamente utilizado em diversas atividades como revestimentos, membranas e principalmente como filtros de cigarro.

O acetato de celulose é formado pela substituição dos grupos hidroxila das unidades de glicose por grupos acetila. Os grupos acetila que substituem as hidroxilas podem variar de 0 (para a celulose) a 3 (para um material tri-substituído)[11]. É geralmente produzido a partir da polpa de madeira por meio da reação com ácido acético e anidrido acético utilizando ácido sulfúrico como catalisador, para formar triacetato de celulose[12], em seguida, o triacetato é parcialmente hidrolisado para se obter o grau de substituição desejado, o qual é extremamente importante na solubilidade do material. Recentemente vários outros métodos têm sido estudados com o intuito de substituir o uso de ácido sulfúrico como catalisador[13]. Esses estudos envolvem a utilização de líquidos iônicos[14], superácidos, tais como zircônia sulfatada[15], e iodo[16]. Dentro desse contexto, alguns trabalhos também têm mostrado a utilização de N-bromossuccinimida (NBS) com sucesso na modificação química de materiais lignocelulósicos oriundos de resíduos agroindustriais[17-19].

A eficiência do NBS é atribuída à ativação do anidrido acético pelo Br+, que tem como resultado a formação de um agente acetilante altamente reativo, que reagirá com os grupos hidroxílicos dos materiais lignocelulósicos para produzir um material acetilado[20]. Outro fator positivo é o seu baixo custo, quando comparado aos óxidos sulfatados e líquidos iônicos. O qual tornaria a utilização do NBS viável do ponto de vista econômico.

Sendo assim, o objetivo do trabalho foi utilizar a celulose extraída da palha de feijão para produção de acetato de celulose utilizando o NBS como catalisador, caracterizá-lo e testá-lo como absorvente de óleo.

Experimental

Amostragem

A palha de feijão (PF) foi coletada em julho de 2007 no campo experimental do departamento de biologia da UFLA. As amostras foram moídas em moinho de facas e classificadas em um conjunto de peneiras com auxilio de agitação (granulometria entre 2,5 e 4,2 mm) para as análises.

Obtenção da celulose

Para a obtenção da celulose, extraiu-se primeiramente a holocelulose seguindo-se o procedimento descrito por Browing[21]. A celulose foi obtida segundo procedimento descrito por Kennedy et al.[22]: à uma cápsula de porcelana (Φ 150 mm) foram adicionados cerca de 10,0 g de holocelulose seca (pesada com precisão de 0,1 mg) e 100 mL de solução de KOH 24% (m/v). A mistura foi mantida sob agitação por 15 horas à temperatura ambiente e, em seguida, filtrada em cadinho de vidro com placa porosa previamente tarada. O resíduo sólido resultante foi lavado com duas porções de ácido acético 1% e água destilada até a neutralidade do filtrado e, por último, com etanol. A celulose foi seca ao ar em a temperatura ambiente.

Síntese do acetato de celulose

Aproximadamente 6,0 g de celulose foram colocados em um balão de fundo redondo de 500 mL juntamente com 200 mL de anidrido acético da marca Synth (97%) e catalisador. O conjunto foi acoplado a um condensador e aquecido em um banho de óleo a 120 °C, por 2 horas. Após esse tempo o conteúdo do balão foi filtrado e lavado exaustivamente com álcool etílico e acetona para remoção do excesso de anidrido acético e ácido acético. Dois catalisadores foram utilizados, piridina (PY) e N-bromossuccinamida (NBS) ambos da marca Aldrich com grau de pureza 99%. As concentrações para cada catalisador em relação à massa de anidrido acético foi 0,5% m/m ou seja, 6,07 mmol de NBS e 13,65 mmol de piridina.

Caracterização dos materiais

Os materiais produzidos foram caracterizados por espectroscopia na região do infravermelho médio (450 a 4440 cm-1), em um espectrofotômetro Digilab série Excalibur, utilizando pastilhas de KBr, (aproximadamente 3,0 mg de amostra para 97 mg de KBr), resolução de 1 cm-1, com 32 acumulações. Microscopia eletrônica de varredura (MEV) sendo as micrografias obtidas em um microscópio eletrônico LEO EVO 40XVP. Difratometria de raios-X, utilizando um difratômetro da Phillips, com variação angular (2θ) 5° a 30° empregando radiação Kα de cobalto (λ = 1,71 Å). Os teores de carbono e hidrogênio foram determinados em um aparelho Thermo Flash EA 1112 series e, o teor de oxigênio determinado por diferença.

Ganho em massa (GM)

O material foi pesado antes e após a reação de modificação química e o ganho de massa (GM) calculado de acordo com a Equação 1.

Teste de hidrofobicidade

As porcentagens de hidrofobicidade da celulose e do acetato de celulose foram determinadas de acordo com Ribeiro et al.[23]: uma amostra de 1,0 g pesada com precisão de 0,1 mg foi colocada em um funil de separação com 20 mL de água. Em seguida, 20 mL de hexano foram adicionados e o funil agitado por 3 minutos. Após a agitação, o funil foi colocado em repouso por 5 minutos.

A fase aquosa foi retirada e o material transferido foi seco e pesado. As estimativas do grau de hidrofobicidade foram calculadas de acordo com a Equação 2.

Testes de absorção de óleo de soja

Absorção de óleo de soja em um sistema água/óleo

Os materiais foram testados quanto a sua capacidade de absorver óleo de soja (óleo de cozinha) presente em água. Para isso, em um béquer de 50 mL foi montado um sistema contendo 20 mL de água, 5 mL de óleo de soja e aproximadamente 0,1 g dos materiais produzidos. O sistema foi agitado a 100 rpm por 30 minutos. Os materiais foram filtrados em um filtro de óleo para cozinha (matéria prima: TNT) e pesados, a quantidade de óleo de soja absorvida foi determinada pela Equação 3.

Absorção de óleo de soja à temperatura ambiente

Os materiais foram testados quanto a sua capacidade máxima de absorver óleo de soja (óleo de cozinha) à temperatura ambiente. Para os testes foram adicionados aproximadamente 0,5 g do material e cerca de 20 mL de óleo. Após 30 minutos os materiais foram filtrados e pesados e a quantidade de óleo de soja absorvida determinada pela Equação 3.

Resultados e Discussão

Caracterização dos materiais

Ganho de massa após a acetilação (GM)

Na reação de acetilação da celulose, um ou mais grupos hidroxílicos da cadeia são trocados por grupos acetila. Sendo assim, espera-se que após a modificação os materiais apresentem maior massa. De maneira geral, quanto maior o ganho de massa, maior a taxa de acetilação. Na Tabela 1 estão presentes os resultados de GM das diferentes reações.

É possível observar que o ganho de massa aumenta na presença de catalisador. A celulose acetilada utilizando o catalisador NBS obteve um ganho de massa aproximadamente 50% maior que quando a reação ocorreu nas mesmas condições utilizando a piridina como catalisador. Considerando que, nas reações de acetilação, foram utilizados 6,07 mmol de NBS e 13,65 mmol de piridina (0,5% em relação à massa de anidrido acético), pode-se inferir que o NBS pode ser até 3 vezes mais eficiente que a piridina.

Estudos teóricos compararam a ação catalítica da piridina, DMAP e NBS em reações de acetilação. Os resultados mostraram que, com o uso do catalisador NBS, obtêm-se menores valores de energia de ativação, indicando uma maior velocidade da reação de esterificação das polioses com anidrido acético[19].

Espectroscopia na região do infravermelho (FTIR)

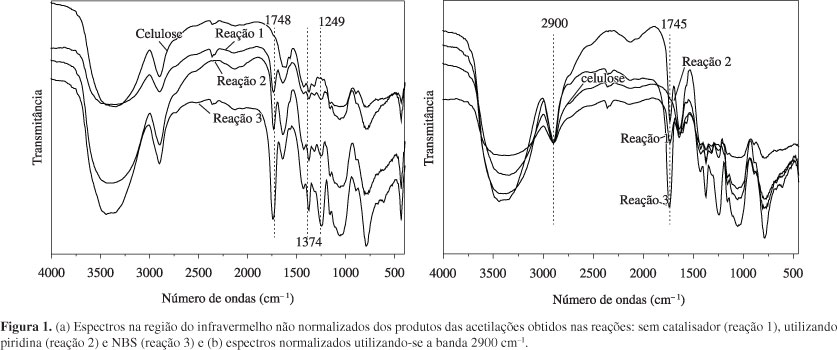

Os resultados mostrados anteriormente (ganho de massa após a acetilação) são um indicativo de que ocorreu a modificação química, no entanto, é por meio da FTIR que é possível verificar a ocorrência da troca dos grupos hidroxílicos pelos grupos acetila na cadeia da celulose[22]. Sendo assim, foi realizada uma análise qualitativa por FTIR dos materiais acetilados pelos diferentes catalisadores. A Figura 1 apresenta os espectros da celulose antes e após as reações de acetilação (a) e normalizados com relação a banda em 2900 cm-1 (b).

Comparando os espectros da celulose com as de celulose modificada (Figura 1a), pode se observar a ocorrência da modificação química independente dos catalisadores utilizados. O aparecimento da banda em 1748 cm-1 é característico da formação do acetato de celulose e é relativo ao estiramento de grupos carbonil C=O[24]. Cerqueira[25] produzindo acetato de celulose a partir de bagaço de cana-de-açúcar observou o aparecimento da mesma banda de carbonila em 1750 cm-1. Outras evidências de modificação são os picos de grupos ésteres que aparecem em 1374 cm-1 e 1249 cm-1, referentes às ligações C-H do grupo CH3 do acetil e ligação C-O do grupo O-(C=O)-CH3, respectivamente.

Apesar dos espectros das celuloses modificadas apresentarem mesmo perfil, pode-se observar (Figura 1b) que as bandas relativas aos estiramentos ésteres (1748, 1374 e 1237 cm-1) são mais intensas para o material modificado com NBS (reação 3), corroborando os resultados de ganho de massa, indicando que este pode ser mais eficiente. O pior resultado foi obtido para a celulose modificada sem catalisador, mostrando que o uso de catalisador melhora a eficiência da acetilação.

Análise elementar

Na Tabela 2 são apresentados os dados da análise elementar - CHO da celulose e das celuloses acetiladas.

Na reação de acetilação da celulose a troca dos grupos hidroxílicos por grupos acetatos acarreta em um aumento no teor de carbono. Logo por meio da análise de CHO é possível verificar o aumento do ganho de carbono. Os valores de porcentagem do ganho de carbono foram calculados pela Equação 4.

Em que: %GC é o ganho de carbono após a acetilação; %Cel é o conteúdo de carbono na celulose; %Celcat. é o conteúdo de carbono na celulose acetilada utilizando os diferentes catalisadores.

Analisando a Tabela 2, observou-se que a celulose extraída da palha de feijão apresentou um teor de carbono um pouco menor que o esperado, que seria em torno de 41%. Este fato foi atribuído a uma provável contaminação da celulose com água devido ao processo de lavagem durante a extração da celulose.

Para todas as celuloses acetiladas foi possível observar um ganho de carbono, confirmando a ocorrência da reação, e consequentemente, a formação do acetato de celulose. Verifica-se um ganho de carbono crescente na ordem Cel/SC (1,0%) < Cel/PY (2,8%) < Cel/NBS (8,4%). Esses resultados estão de acordo com os resultados obtidos para o ganho de massa, em que o NBS pode ser até três vezes mais eficiente que a piridina.

Cristalinidade da celulose

O grau de cristalinidade da PF, da celulose e da celulose modificada utilizando NBS como catalisador (reação 3) foi obtido por difratometria de raios-X, baseado em um método empírico desenvolvido por Segal et al.[26]. Por meio das medidas das intensidades I002 da reflexão (002), (2θ entre 22 e 23°), e da amorfa, medida em 2θ = 18°, foi definido um índice de cristalinidade K dado por:

Ocorreu uma diminuição da cristalinidade da celulose (20,13%) em relação à da PF (51,00%), mostrando que a extração deixa a celulose mais amorfa. Da mesma forma, o acetato de celulose apresentou menor cristalinidade (16,44%) que a celulose.

As regiões cristalinas da celulose apresentam um arranjo ordenado das cadeias moleculares, que resultam de espaçamento interatômicos que se repetem tridimensionalmente e difratam raios-X[27,28], logo a diminuição da cristalinidade pode indicar que grupos acetila estão sendo introduzidos, causando alterações no arranjo ordenado da celulose.

Comportamento similar foi observado por Tserki et al.[29]. Eles observaram uma redução da cristalinidade quando submeteram as fibras de linho, cânhamo e madeira a acetilação com anidrido acético. Da mesma forma, Marcovich et al.[30] mostraram que o tratamento da madeira com o anidrido maléico conduz a uma redução da cristalinidade e, além disso, que a cristalinidade reduz com o aumento do grau de substituição dos grupos hidroxílicos.

Microscopia eletrônica de varredura (MEV)

Para verificar o aspecto morfológico da celulose extraída da palha de feijão antes e após a reação de acetilação, foram realizadas análises de micrografia eletrônica de varredura (Figura 2).

Na micrografia da PF (Figura 2a) observa-se uma superfície característica de material lignocelulósico, bastante fibrosa e regular. No entanto, é na micrografia da celulose (Figura 2b) que é possível observar nitidamente as fibrilas, com estruturas concêntricas, formando arranjos com aspectos de redes.

Comparando as micrografias da celulose e da celulose acetilada (Figuras 2c, d), observa-se pouca diferença, mostrando que a modificação química não alterou a estrutura da celulose.

Hidrofobicidade

A hidrofobicidade da celulose está diretamente ligada aos seus grupos hidroxilas. Desta forma, a troca desses por grupos acetatos faz com que o material se torne mais hidrofóbico. É essa característica que faz com que o acetato de celulose seja muito utilizado nas indústrias têxteis como impermeabilizante. O aumento da hidrofobicidade também é importante quando se utiliza fibras naturais (celulose ou material lignocelulósico em geral) para produção de absorventes de óleo ou para fabricação de compósitos.

Sendo assim, a porcentagem de hidrofobicidade da celulose antes e após a acetilação foi estimada de acordo com sua partição entre uma fase polar (água) e uma fase orgânica (hexano) (Tabela 3). Entretanto, vale a pena ressaltar que o teste de hidrofobicidade é um teste rápido e prático para verificar a mudança de polaridade dos materiais. Não se teve por objetivo a otimização do processo e quantificação do grau de mudança.

A celulose apresentou 0% de hidrofobicidade, ou seja, após o término do teste 100% da massa utilizada de celulose encontrava-se na fase aquosa. Por outro lado, foi possível verificar o aumento da hidrofobicidade para todos os materiais acetilados, até mesmo quando a reação foi realizada sem a presença de catalisador. Os resultados seguiram a mesma tendência obtida para as outras análises, como ganho de massa e ganho de carbono. Dentre os materiais acetilados, a menor modificação, ou seja, a menor porcentagem de hidrofobicidade foi para a CEL/SC e a maior para a CEL/NBS. Esses resultados confirmam que a inserção dos grupos acetato tornou os materiais mais hidrofóbicos

Testes de absorção

Absorção de óleo de soja em um sistema água/óleo

A acetilação da celulose levou a um aumento substancial de grupos acetatos, e consequentemente, um aumento da hidrofobicidade ou oleofilicidade. Materiais absorventes de óleo podem ser utilizados em remediações ambientais, no recolhimento de óleo decorrente de derramamentos, em tratamento de efluentes de indústrias, entre outros. Neste contexto, os materiais foram testados quanto a sua capacidade de absorver óleo de soja presente em água. O óleo de soja foi utilizado por apresentar fácil obtenção e pela sua alta hidrofobicidade. A Tabela 3 apresenta os resultados obtidos nos testes de absorção de óleo pela celulose e pelas celuloses acetiladas.

A celulose quando colocada no sistema passou imediatamente para água, o que inviabiliza sua utilização para a absorção de óleo em sistemas que contenham água. Esse resultado já era esperado baseado nos dados obtidos pelo teste de hidrofobicidade.

O óleo de soja suspenso em água foi rapidamente absorvido pelas amostras acetiladas. A Cel/SC e a Cel/PY absorveram praticamente a mesma quantidade 1,7 e 2,2 respectivamente. A maior absorção foi obtida para a Cel/NBS sendo aproximadamente duas vezes melhor que a Cel/SC e Cel/PY. A Cel/NBS também se mostrou altamente eficiente quando comparada com outro absorvente orgânico comercialmente disponível, a Peat sorbTM, que tem a capacidade máxima de adsorção de 1,95 g de óleo/g de material. Além disso, das celuloses acetiladas obtidas, somente a Cel/NBS foi capaz de se manter totalmente suspensa e não passar para a água ("afundar").

Absorção de óleo de soja à temperatura ambiente

A celulose e celuloses acetiladas também foram testadas quanto sua capacidade de absorver óleo de soja em temperatura ambiente. A análise teve como objetivo verificar a capacidade máxima de óleo de soja que ficaria retida no material. A Tabela 3 mostra os resultados de absorção em óleo da celulose e das celuloses acetiladas utilizando diferentes catalisadores.

A celulose não acetilada absorveu uma quantidade significativa de óleo de soja. No entanto, essa quantidade aumentou quando a absorção foi realizada com celuloses modificadas. A maior absorção foi da Cel/NBS: 11,0 g de óleo/g de material. As Cel/SC e Cel/PY absorveram quantidades próximas: 9,2 e 9,4 g de óleo/g de material.

Os resultados indicam a viabilidade de utilização das amostras na solidificação de óleos. Óleos líquidos são bastante utilizados em rações para frangos de corte para se elevar os níveis energéticos dos mesmos. No entanto, por serem líquidos, dificultam sua adição nas rações animais. Estudos recentes relatam o uso de resíduos agroindustriais modificados com anidrido acético e NBS na solidificação de óleos[31]. Os autores observaram que o óleo utilizado não altera significantemente os valores energéticos dos animais.

Logo foi possível por meio da acetilação modificar as características da celulose e produzir um material hidrofóbico absorvente de óleo. As vantagens associadas à utilização da celulose acetilada é a possibilidade de contribuir para dois grandes problemas ambientais: descarte de resíduos agrícolas, nesse caso a palha de feijão e a obtenção de um material absorvente de óleo que seja biodegradável (já que a maioria dos materiais hoje no mercado não o são).

Conclusão

Os resultados mostraram a ocorrência da acetilação da celulose obtida a partir da palha de feijão. O NBS se mostrou mais eficiente nas reações de acetilação da celulose, quando comparado à piridina sendo uma alternativa viável para a produção de acetato de celulose. Além disso, ele apresenta as vantagens de ser de fácil manipulação e apresentar baixo custo. O acetato de celulose produzido utilizando NBS como catalisador se mostrou aproximadamente três vezes mais eficiente que o adsorvente comercial usado em acidentes de derramamentos de óleos, o Peat SorbTM.

Enviado: 16/11/10

Reenviado: 19/10/11

Aceito: 22/12/11

- 1. Bessadok, A.; Marais, S.; Roudesli, S.; Lixon, C. & Métayer, M. - Compos. Part A, Appl. Sci. Manuf., 39, p.29 (2008). http://dx.doi.org/10.1016/j.compositesa.2007.09.007

- 2. Meireles, C. S. M; Rodrigues Filho, G. R.; Ferreira Junior, M. F.; Cerqueira, D. A.; Assunção, R. M. N.; Ribeiro, E. A. M.; Poletto, P. & Zeni , M. - Carbohyd. Polym., 80, p.954 (2010). http://dx.doi.org/10.1016/j.carbpol.2010.01.012

-

3Companhia Nacional de Abastecimento. - "Destaque: 10° levantamento de grãos 2010/11 - julho 2011", Brasília (2011). Disponível em: <http://www.conab.gov.br>. Acesso em: jul. 2011.

- 4. Brum, S. S.; Silva, V. L.; Bianchi, M. L. & Reis, M. C. - "Caracterização química do resíduo da colheita de feijão (palha de feijão)", in: Anais do XV Congresso dos Pós-Graduandos da UFLA, Lavras-MG, nov. (2006).

- 5. Couto Filho, C. C. C.; Silva Filho, J. C.; Neiva Júnior, A. P.; Souza, R. M.; Nunes, J.A. R. & Coelho, J. V. - Ciênc. Agrotec., 34, p.751 (2010). http://dx.doi.org/10.1590/S1413-70542010000300031

- 6. Villas Bôas, R.L.; Passos, J.C.; Fernandes, M.; Büll, L.T.; Cezar, V.R.S. & Goto, R. - Hortic. Bras., 22, p.28 (2004). http://dx.doi.org/10.1590/S0102-05362004000100006

- 7. Cabral, M. B. G.; Santos, G. A.; Sanchez, S. B.; Lima, W. L. & Rodrigues, W. N. - Rev. Verde, 6, p.43 (2011).

- 8. Viera, R. G. P.; Rodrigues Filho,G. R.; Assunção, R.M.N.; Meireles, C. S.; Vieira, J.G. & Oliveira, O. - Carbohyd. Polym., 67, p.182 (2007). http://dx.doi.org/10.1016/j.carbpol.2006.05.007

- 9. Corti, G. S.; Botaro V. R.; Gil, F. L. & Gil, R. P. F. - Polímeros, 14, p.313 (2004). http://dx.doi.org/10.1590/S0104-14282004000500007

- 10. Norimoto. M. - "Viscoelastic properties of chemically modified wood", in: Chemical modification of lignocellulosic materials, p.311, Hon. D. N. S.; Shiraishi N. (ed.), Marcel Dekker, New York (1996).

- 11. Klock U.; Muñiz, G. I. B.; Hernandez, J. A. & Andrade, A. S. - "Química da Madeira: manual didático", Universidade Federal do Paraná, Curitiba (2005).

- 12. Bikales, N. M. & Segal, L. - "Cellulose and cellulose derivatives", High polymers Series V, Wiley, New York (1971).

- 13. Fan, X.; Liu, Z. & Liu, Z.- J. Hazar. Mater., 177, p.452 (2010). http://dx.doi.org/10.1016/j.jhazmat.2009.12.054

- 14. Wu, J.; Zhang, J.; Zhang, H.; He, J.; Ren, Q. & Guo, M. - Biomacromolecules, 5, p.266 (2004). http://dx.doi.org/10.1021/bm034398d

- 15. Yan, L.; Li, W.; Qi, Z.; & Liu, S. - J. Polym. Res., 13, p.375 (2006).

- 16. Cheng, H.N.; Dowd, M. K.; Selling, G.W. & Biswas, A. - Carbohyd. Polym., 80, p.449 (2010). http://dx.doi.org/10.1016/j.carbpol.2009.11.048

- 17. Sun, F. X.; Sun, C. R. & Sun, X. J. - Bioresour. Techenol., 95, p.343 (2004). http://dx.doi.org/10.1016/j.biortech.2004.02.025

- 18. Sun, X. F.; Sun, R. C.; Tomkinson, J. & Baird, M. S. - Carbohyd Polym., 53, p.483 (2003). http://dx.doi.org/10.1016/S0144-8617(03)00150-4

- 19. Brum, S. S. - "Caracterização e modificação química de resíduos sólidos do beneficiamento do café para a produção de novos materiais", Dissertação de Mestrado, Universidade Federal de Lavras, Lavras (2007).

- 20. Karimi, B. & Seradj, H. - Synlett, 4, p.510 (2001). http://dx.doi.org/10.1055/s-2001-12321

- 21. Browing, B. L. - "The chemistry of wood", Interscience, New York (1963).

- 22. Kennedy, F.; Phillips, G. O.& Williams, E. P. A (eds.) - "Cellulisics: Chemical, Biochemical and Material Aspects", Ellis, Horwood, Chichester (1993).

- 23. Ribeiro, T.H.; Rubio, J. & Smith, R.W. - Spill Sci. Technol. B., 8, p.483 (2003). http://dx.doi.org/10.1016/S1353-2561(03)00130-0

- 24. Chauchan, S. S.; Aggarwal, P.; Karmarkar, A. & Pandey, K. K. - Holz Roh Werkst., 59, p.250 (2001). http://dx.doi.org/10.1007/s001070000152

- 25. Cerqueira, D. A. - "Síntese e caracterização de misturas poliméricas contendo acetato de celulose: aproveitamento de resíduos da cana-de-açúcar", PhD. Thesis, Universidade Federal de Uberlândia, Uberlândia (2009).

- 26. Segal, L.; Creely, J. J.; Martin Junior, A. E. & Conrad, C.M. - Text. Res. J., 29, p.786 (1959). http://dx.doi.org/10.1177/004051755902901003

- 27. Sjöström, E. - "Wood Chemistry, Fundamentals and Applications", New York Academic, New York (1981).

- 28. Lakabi, L. C. - "Estudos da cristalinidade e mecanismo de sorção de água em biopolimeros", Tese de Doutorado, Universidade Estadual de Campinas, Campinas (1990).

- 29. Tserki, V.; Zafeiropoulos, N. E.; Simon, F. & Panayiotou C. - Compos. Part A, Appl. Sci. Manuf., 36, p.1110 (2005). http://dx.doi.org/10.1016/j.compositesa.2005.01.004

- 30. Marcovich, N. E.; Reboredo, M. M.; Aranguren, M. I. - Thermochim. Acta, 372, p.45 (2001). http://dx.doi.org/10.1016/S0040-6031(01)00425-7

- 31. Oliveira, L. K. - "Desenvolvimento de materiais adsorventes de óleos a partir de resíduos da agroindústria e sua aplicação na ração de aves", Dissertação de Mestrado, Universidade Federal de Lavras, Lavras (2009).

Datas de Publicação

-

Publicação nesta coleção

11 Out 2012 -

Data do Fascículo

2012

Histórico

-

Recebido

16 Nov 2010 -

Aceito

22 Dez 2011 -

Revisado

19 Out 2011