Resumos

Este estudo apresenta uma reflexão teórica a respeito dos possíveis impactos nos indicadores da Teoria das Restrições (TOC) provocados pelas Sete Perdas abordadas no Sistema Toyota de Produção (STP) e por um tipo de perda não relatada neste contexto. Trata-se da 'Perda por má definição do mix de produtos' influenciada pelo uso de métodos inadequados para formular o mix de produtos. Desta forma é construído um neologismo conceitual identificado como as 'Pergas' para demostrar as perdas de Ganho global (TOC), derivadas desta prática. A necessidade de combater as perdas nos processos deve-se a não agregação de valor ao produto, bem como a geração de custos, motivando, em algumas situações, o compromentimento à competitividade da organização. Em sentido similar, o combate às Pergas proporciona um incremento nos índices monitorados pelos indicadores Globais da TOC por meio da constiuição de um mix de produtos que contribua com a meta da empresa. Um referencial estrutural é desenvolvido relacionando as Sete Perdas abordadas no STP e os indicadores da TOC, o qual fornecerá subsídios para fundamentar as relações impactantes e possibilitará a proposição de ações de melhoria tendo por objetivo minimizar os impactos apresentados.

Teoria das Restrições; Sistema Toyota de Produção; Indicadores da TOC

This study presents a theoretical reflection about the possible impacts on of the Theory of Constraints (TOC) indicators caused by the Seven Wastes in the Toyota Production System (TPS) and a type of waste which is not included in that context. It refers to the 'waste due to unsatisfactory definition of product mix' influenced by the use of inappropriate methods to formulate the product mix. Therefore, a conceptual neologism is introduced, identified as the "Pergas" to demonstrate the overall gain waste derived from this practice. The need to reduce process waste is due to the fact that no value is added to the product and the cost increase putting at risk, in some situations, the organizational competitiveness. Similarly, the fight against "Pergas" leads to an increase in the indexes monitored by the Global indicators of TOC, through the creation of a mix of products that contributes to the company's goal. A structural framework was developed relating the seven Wastes addressed in the TPS and TOC indicators, which will provide subsidies to support the relations that cause impacts and will enable the proposal of improvement actions focusing on reducing the impacts presented.

Theory of Constraints; Toyota Production System; Theory of Constraints Indicators

Discussão teórica sobre o conceito de perdas do Sistema Toyota de Produção: inserindo a lógica do ganho da Teoria das Restrições

Theoretical discussion of the concept of wastes in the Toyota Production System: introducing the throughput logic of the Theory of Constraints

Isaac Pergher; Luis Henrique Rodrigues; Daniel Pacheco Lacerd

Programa de Pós-Graduação em Engenharia de Produção e Sistemas PPGEPS/UNISINOS, Av. Unisinos, 950, Bairro Cristo Rei, CEP 93022-000, São Leopoldo, RS, Brasil, e-mail: eng.isaac@hotmail.com; lhr@unisinos.br; dlacerda@unisinos.br

RESUMO

Este estudo apresenta uma reflexão teórica a respeito dos possíveis impactos nos indicadores da Teoria das Restrições (TOC) provocados pelas Sete Perdas abordadas no Sistema Toyota de Produção (STP) e por um tipo de perda não relatada neste contexto. Trata-se da 'Perda por má definição do mix de produtos' influenciada pelo uso de métodos inadequados para formular o mix de produtos. Desta forma é construído um neologismo conceitual identificado como as 'Pergas' para demostrar as perdas de Ganho global (TOC), derivadas desta prática. A necessidade de combater as perdas nos processos deve-se a não agregação de valor ao produto, bem como a geração de custos, motivando, em algumas situações, o compromentimento à competitividade da organização. Em sentido similar, o combate às Pergas proporciona um incremento nos índices monitorados pelos indicadores Globais da TOC por meio da constiuição de um mix de produtos que contribua com a meta da empresa. Um referencial estrutural é desenvolvido relacionando as Sete Perdas abordadas no STP e os indicadores da TOC, o qual fornecerá subsídios para fundamentar as relações impactantes e possibilitará a proposição de ações de melhoria tendo por objetivo minimizar os impactos apresentados.

Palavras-chave: Teoria das Restrições. Sistema Toyota de Produção. Indicadores da TOC.

ABSTRACT

This study presents a theoretical reflection about the possible impacts on of the Theory of Constraints (TOC) indicators caused by the Seven Wastes in the Toyota Production System (TPS) and a type of waste which is not included in that context. It refers to the 'waste due to unsatisfactory definition of product mix' influenced by the use of inappropriate methods to formulate the product mix. Therefore, a conceptual neologism is introduced, identified as the "Pergas" to demonstrate the overall gain waste derived from this practice. The need to reduce process waste is due to the fact that no value is added to the product and the cost increase putting at risk, in some situations, the organizational competitiveness. Similarly, the fight against "Pergas" leads to an increase in the indexes monitored by the Global indicators of TOC, through the creation of a mix of products that contributes to the company's goal. A structural framework was developed relating the seven Wastes addressed in the TPS and TOC indicators, which will provide subsidies to support the relations that cause impacts and will enable the proposal of improvement actions focusing on reducing the impacts presented.

Keywords: Theory of Constraints. Toyota Production System. Theory of Constraints Indicators.

1 Introdução

No cotidiano de uma organização, os gestores são encorajados a tomar decisões, sendo que estas devem contribuir para a lucratividade da organização, garantindo sua sobrevivência. Em paralelo à decisão, faz-se necessária a busca contínua pela eliminação das perdas nos processos, tanto produtivos quanto de negócios. Perdas são atividades que geram custo e não adicionam valor ao produto, portanto, devem ser eliminadas do sistema (ANTUNES et al., 2008).

O Sistema Toyota de Produção (STP) é uma das abordagens contemporâneas da Engenharia de Produção disseminada no contexto industrial, a qual propõe melhorias nos processos, por meio da eliminação das perdas (ANTUNES et al., 2008). Esta filosofia foi desenvolvida nas fábricas da Toyota e, atualmente, a busca pelo conhecimento dos conceitos de Produção Enxuta pelas empresas ocidentais, objetivando o aumento da competitividade e redução de custos, tem se ampliado.

Tendo como enfoque a melhoria dos processos, por meio da maximização do Ganho, a Teoria das Restrições (TOC-Theory of Constraints) propõe um conjunto de regras que visam gerenciar plenamente a organização. Essas regras controlam a produção com base nos recursos de capacidade restrita (RC) e possibilitam o desenvolvimento de estratégias como, por exemplo, a definição do mix de produtos que forneça o resultado ótimo, considerando informações provenientes do mercado consumidor. Neste enfoque, o gerenciamento da organização ocorre pelo uso de um sistema de indicadores, divididos em duas vertentes: a) indicadores locais, utilizados para auxiliar na tomada de decisão gerencial, referente a uma decisão específica da organização; e b) indicadores globais, utilizados para avaliar cada ação gerencial executada nos diferentes departamentos para atingir a meta global da organização, que é ganhar dinheiro hoje e no futuro (GUPTA; BOYD, 2008; LACERDA; CASSEL; RODRIGUES, 2010).

No que tange à avaliação das ações gerenciais, é visto, com base em Goldratt (2009), que as técnicas fundamentais do STP têm por objetivo melhorar o fluxo de materiais ao nível de "chão de fabrica". Deste modo, observa-se a inexistência de métodos para mensurar a eficiência das ações gerenciais locais apuradas em termos de contribuição significativa para alcançar a meta global. Nesse sentido, parece relevante aproximar o STP e a Teoria das Restrições em termos conceituais do Sistema Perdas e da Contabilidade de Ganhos (QUEIROZ; RENTES, 2010).

Desta forma, o trabalho apresenta uma reflexão teórica, referente aos prováveis impactos nos indicadores da TOC, derivados em eventuais melhorias nas respectivas perdas propostas pelo STP. Em particular, se aborda uma nova tipologia de perdas chamada de "Perda por má definição do mix de produtos" caracterizada pelo emprego de práticas inadequadas que provocam "perdas de Ganho Global". Sintetizando, a redução no ganho em função da escolha de um determinado mix de produtos. Dentro desta temática, será abordado o conceito "Pergas" que tem a finalidade de delinear a diminuição no valor do Ganho global, gerado pela "Perda por má definição do mix de produtos".

A justificativa da realização deste estudo é promover uma discussão referente aos impactos que as Sete Perdas do STP podem provocar nos indicadores da TOC. Além disso, se propõe uma perda referente ao contexto competitivo atual, que é a "Perda pela má definição do mix de produtos", originada por estratégias que propõem a diversificação dos produtos, intensificada pelos métodos aplicados para desenvolver o mix de produtos. É possível observar com base nas Sete Perdas descritas pelo STP, a não ocorrência de uma perda específica que trate da temática mix de produtos. Por um lado, apesar das diversas pesquisas que exploram a Contabilidade de Ganhos da Teoria das Restrições (LEA; FRENDALL, 2002; SOUREN; AHN; SCHMITZ, 2005; LACERDA; RODRIGUES; SILVA, 2009; IFANDOUDAS; GURD, 2010), não se identificam pesquisa que avaliem o Sistema de Perdas pela perspectiva da Teoria das Restrições. Por outro lado, ainda é necessária a atenção de pesquisas acadêmicas em relação aos impactos do Sistema Toyota de Produção nos resultados econômico-financeiros das empresas (BOYD; KRONK; SKINNER, 2002).

Algumas hipóteses referentes ao 'não desenvolvimento' de uma perda específica que trate desta abordagem seriam, quando do surgimento do STP o contexto histórico apresentava: i) um baixo número de produtos que constituíam o mix; ii) uma demanda superior à oferta de produtos, desta maneira, qualquer venda seria interessante; iii) unidades percebidas como centros de produção e não de negócios e, neste sentido, o modelo mental preponderante seria o de reduzir custos e não aumentar o Ganho; iv) produtos com vida útil maior; v) a diferenciação não era uma forma de estratégia competitiva tão presente como atualmente; e vi) os resultados financeiros obtidos a partir do mix não representavam grande dificuldade para serem determinados.

2 Abordagem metodológica

Este trabalho se assenta sobre os procedimentos da pesquisa bibliográfica. Os procedimentos de fichar, relacionar, referenciar, ler, arquivar, fazer resumos de assuntos relacionados em uma temática de pesquisa caracterizam a pesquisa bibliográfica (OLIVEIRA, 1997). Além disso, para Gil (2007), a pesquisa bibliográfica é desenvolvida sobre materiais já elaborados, constituídos, basicamente, por livros e artigos científicos.

Gil (2007) apresenta um esquema de classificação das Fontes Bibliográficas. Esse esquema foi adaptado para esta pesquisa, de maneira que os textos analisados foram divididos em dois tipos fundamentais. Primeiro, os textos fundamentais para compreensão do Sistema Toyota de Produção e da Teoria das Restrições, considerados como "Literatura Clássica de STP e TOC", foram lidos e relidos pelos pesquisadores envolvidos. Como critério para enquadramento nessa seleção, foram estipulados os textos dos autores diretamente envolvidos no desenvolvimento dos elementos fundamentais do STP (OHNO, 1997; OHNO, 1982; SHINGO, 1996a; SHINGO, 1985; SHINGO, 1996b; SHINGO, 2000; SHINGO, 1986; SHINGO, 1987) e da TOC (GOLDRATT, 1986; GOLDRATT, 1989; GOLDRATT, 1990; GOLDRATT, 1991; GOLDRATT, 1992; GOLDRATT, 2009).

O segundo conjunto de textos foi selecionado a partir dos procedimentos de revisão sistemática da literatura propostos por Khan et al. (2001), Kitchenham (2007) e Lacerda (2009). Esses procedimentos, dentre outras recomendações, sugerem a determinação de palavras-chave, explicitação das bases de dados para pesquisa, horizonte temporal de seleção e um conjunto de procedimentos para leitura e avaliação dos documentos encontrados. Para fornecer uma visão geral do processo de condução da pesquisa, a Figura 1 explicita os principais procedimentos adotados compostos por três etapas a seguir descritas.

Na etapa 1, é efetivada uma coletânea formada unicamente pela literatura clássica das abordagens Sistema Toyota de Produção e Teoria das Restrições. A partir dos conceitos esquematizados nesta etapa, são geradas, como principais saídas, informações referentes às Sete Perdas do STP e aos Indicadores propostos pela TOC. Goldratt (1991) aproxima a Teoria das Restrições ao Just-in-Time, um dos pilares do STP, e à Gestão da Qualidade Total (Total Quality Management-TQM), porque todas as três abordagens têm o mesmo objetivo: "a melhoria contínua dos processos produtivos". Entretanto, tanto o JIT quanto ao TQM falham na definição de um sistema de indicadores motivadores para este processo de melhoria.

Na etapa 2, é realizada a complementação do referencial teórico clássico (etapa 1), o qual é obtido por meio de pesquisas nos Periódicos CAPES (nas bases de dados Scopus, EBSCO), concentrando o foco da busca, em estudos que comparam as técnicas do STP com as da TOC, com o objetivo de encontrar estudos simulares à proposta deste artigo. Concernente a estudos comparativos entre as abordagens TOC e STP, citam-se Sale e Inman (2003); Watson e Patti (2008); Gupta e Snyder (2009), que focalizaram avaliar, comparar e eventualmente sugerir aplicações híbridas, voltadas para a programação e controle da produção. Como exemplo de aplicações híbridas, é destacado o estudo de Stump e Badurdeen (2009), que descrevem a utilização das abordagens: Quick Response manufacturing/POLCA, TOC e Flexible/Reconfigurable, integradas ao lean manufacturing. Sob este enfoque, Mahapatra e Sahu (2006) relatam a importância de utilizar de maneira conjunta e complementar a TOC e STP, visando o aproveitamento das vantagens de cada abordagem. Entretanto, não foi encontrado artigo específico unindo os conceitos dos indicadores da TOC com a visão de perdas do STP. Por fim, na etapa 3, é executada a avaliação teórica dos potenciais impactos nos indicadores da TOC à luz das Sete Perdas preconizadas pelo STP.

A etapa 3 gera como principais saídas a proposição: i) da 'Perda por má definição do mix de produtos' incentivada pela falta de estudos que abordam esse tema; e ii) de melhorias, distinguidas para cada uma das perdas tratadas neste estudo.

Conforme Wacker (2004), um aspecto importante na pesquisa na área de operações é a definição de novos e "bons" conceitos e/ou definições conceituais. Nesse sentido, o presente trabalho se arrisca a colaborar para isso no momento em que propõe o conceito de "Pergas". Para Whetten (2003), uma das bases para a construção e avanço das teorias são as definições ou os "o quês" são elementos básicos para uma teoria. Outros elementos são necessários para que uma determinada teoria obtenha robustez. Uma vez que não se verifica o conceito de "Pergas" na literatura e, evidenciada e justificada, sua importância à reflexão teórica, aqui produzida, pode contribuir para o avanço das discussões no STP e na TOC. A seguir, apresenta-se uma breve revisão da Teoria das Restrições.

3 Teoria das Restrições (TOC)

Segundo Alvarez (1995), a Teoria das Restrições (Theory of Constraints) está ligada ao trabalho de Eliyahu Goldratt. O envolvimento de Goldratt com a administração, particularmente com a administração de produção, iniciou-se a partir do desenvolvimento de um software de programação da produção, o OPT (Optimized Production Technology), sendo este lançado no final da década de 70, passando, a partir deste momento, por uma fase intensa de aprimoramento. À medida que novas versões do software foram sendo lançadas, alguns conceitos inovadores de administração da produção foram também sendo formalizados.

Segundo Goldratt, (1991) a meta de uma empresa é ganhar dinheiro hoje e no futuro. Com base neste propósito, a TOC apresenta um conjunto de indicadores que tem como objetivo monitorar o resultado da organização. Paralelamente aos indicadores, cinco etapas de focalização são descritas e a principal questão é o gerenciamento das restrições do sistema. O termo 'restrição' é caracterizado como qualquer elemento que impede a organização de alcançar a sua respectiva meta. O principal foco da TOC é identificar o conjunto de restrições e gerenciá-las de forma eficaz (MISHRA et al. , 2005). Para isso, Goldratt (1991) apresenta as cinco etapas do processo de focalização:

1. Identificar as restrições do sistema. Esta etapa relata a necessidade de identificar as possíveis restrições que impedem a empresa de atingir a sua meta.

2. Decidir como explorar as restrições do sistema. Aqui ocorre a necessidade de promover a otimização do uso da restrição.

3. Subordinar qualquer coisa à decisão anterior. As atividades de todo o sistema devem ser subordinadas à restrição encontrada no primeiro passo.

4. Elevar a restrição do sistema. Nesta etapa, é necessário concentrar esforços com o intuído de aumentar a capacidade de geração de saída da restrição.

5. Se no passo anterior uma restrição for quebrada, volte ao primeiro passo, mas não deixe que a inércia se torne uma restrição do sistema. O último passo relata a importância de reavaliar todo sistema, quando ocorre o aumento da capacidade da restrição. Isto porque, com esse aumento, a restrição do sistema agora pode ser outro recurso que anteriormente não era a restrição. Outro ponto principal diz respeito à melhoria contínua do sistema, não permitindo que as melhores práticas da situação anterior sejam necessariamente mantidas. Por exemplo, a definição do mix de produtos pode ser modificada com uma nova restrição.

Outro aspecto que compõe a TOC são os indicadores de resultados. A TOC propõe a utilização de seis indicadores, que determinam se a empresa está em direção ou não de sua meta, divididos em duas classes: i) os indicadores globais; e ii) os indicadores locais. Para medir o impacto de qualquer decisão gerencial, Kendall (2007) relata a utilização dos seguintes indicadores locais: Ganho, Investimento e Despesa Operacional. O conceito de cada um desses índices é relatado segundo (CORBETT NETO, 1997):

-

Ganho-índice pelo qual o sistema gera dinheiro por meio das vendas.

-

Investimento-todo o dinheiro que o sistema investe na compra de coisas que pretende vender. Exemplo, imóveis, máquinas, carros, etc.

-

Despesas Operacionais-todo o dinheiro que o sistema gasta transformando Investimento em Ganho.

O Investimento pode ser dividido em duas categorias (CORBETT NETO, 1997): a) estoques de matéria-prima, produtos em processo e produto pronto; b) outros ativos. O valor atribuído ao estoque em processo e estoque de produtos prontos é igual ao seu Custo Totalmente Variável, não sendo possível aumentar o valor de estoques em processo e produto pronto para aumentar os lucros do período.

Segundo Corbett Neto (1997), o Ganho é definido como todo o dinheiro que entra na empresa menos o que ela pagou a seus fornecedores. As Equações utilizadas para calcular o Ganho, são as seguintes:

Em que:

(Gui) ganho unitário do produto i. Mostra o quanto cada unidade do produto i, contribui para o ganho da organização;

(Pvi) preço de venda unitário do produto i;

(CTVi) custo totalmente variável, isto é, o montante que varia para cada acréscimo de uma unidade nas vendas do produto i e, na maioria dos casos, refere-se à matéria-prima;

(GTpi) ganho total do produto i. Este fator indica o aporte de cada produto i, no Ganho total (global) da empresa;

(GTe) ganho total (global) da empresa. É obtido pelo somatório do ganho total do produto i. Este índice informa quanto dinheiro entrará na empresa.

Os indicadores globais conforme Corbett Neto (1997) são descritos a seguir:

-

Lucro Líquido-subtraindo as Despesas Operacionais do Ganho (G), é obtido o valor de Lucro Líquido. Essa métrica informa o quanto à organização gerou de dinheiro.

-

Retorno sobre o Investimento (RSI)-é caracterizado pela divisão do Lucro Líquido pelo investimento realizado. Informa a taxa pela qual o Investimento da empresa esta sendo remunerado.

-

Fluxo de caixa-neste indicador, Goldratt (1992) relata que o Fluxo de caixa é uma medida fundamental de sobrevivência da organização e, caso este indicador não seja atendido, os esforços realizados não tiveram importância

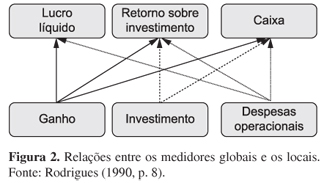

O ideal é uma decisão que aumente o Ganho e diminua a Despesa Operacional, contudo, qualquer decisão que impacte positivamente no Retorno sobre Investimento é uma decisão que leva o sistema (uma empresa, por exemplo) em direção à meta. Portanto, o indicador que aponta se é correta, ou não, a decisão é o Retorno sobre Investimento (CORBETT NETO, 1997). A Figura 2 apresenta as relações entre os indicadores globais e locais (RODRIGUES, 1990).

3.1 Definição do mix de produtos, segundo a TOC

O objetivo principal da definição do mix de produtos é aumentar o Ganho e simultaneamente reduzir o inventário, bem como reduzir o custo operacional (MISHRA et al., 2005). A TOC propõe a definição do mix de produtos, por meio da maximização de uso do recurso crítico (RC), considerando características como: a demanda do mercado consumidor de cada produto, Ganho unitário do produto, Lucro líquido e RSI. A heurística da TOC para construir o mix é dividida em dois passos (FREDENDALL; LEA, 1997):

-

Passo 1: Identificar as restrições do sistema. Esta etapa, a definição do recurso crítico do sistema produtivo, pode ser feita por meio da resolução dos seguintes parâmetros: a) identificação da capacidade produtiva de cada recurso; e b) cálculo da carga de cada capacidade. É definido como 'restrição do processo produtivo' o recurso em que a demanda exceder a capacidade disponível.

-

Passo 2: Decidir como explorar as restrições de sistemas, tendo como meta, obter um máximo Ganho global. Neste segundo passo, é calculado primeiramente o Ganho individual (Equação 1). No segundo momento, é determinado o Ganho individual por tempo de utilização do RC e feito um ranqueamento decrescente dos produtos com base neste índice. A capacidade do RC deve ser disponibilizada aos produtos que fornecem maior Ganho individual por tempo de utilização do RC. Cabe ressaltar que, no plano de produção, todos os produtos que possuírem demanda e não necessitarem das atividades do RC devem ser produzidos.

Uma vez identificada a restrição do sistema produtivo (Passo 1), são apresentados, na Figura 3, detalhes referentes ao Passo 2, que propõe o uso das restrições em prol da definição do mix de produtos.

É vista, na literatura, a ocorrência de sinergias entre a TOC e outras abordagens metodológicas no que tange a questões relativas ao mix de produtos. Na pesquisa de Sinisgalli (2009), o modelo ilustrado apresenta a integração do método de custeio baseado em atividades (ABC) e a TOC, objetivando o desenvolvimento do mix de produtos e também a gestão dos processos. Estudo semelhante é apresentado por Tioanda, Whitman e Malzhan (1999), que desenvolveram um modelo para determinar a combinação ótima dos produtos que compõem o mix de produtos, utilizando a combinação do ABC e TOC. É apresentado por Zongxiang (2008) o uso da TOC como linha principal para Programar a Produção, em conjunto com as seguintes ferramentas: Programação Linear e Advanced Planning Optmising-APO.Scheduling.

No entanto, Linhares (2009), apresenta questões desfavoráveis ao método da TOC para determinação do mix ótimo TOC heuristic. Existem casos em que: i) este método falha, até mesmo com apenas um recurso com restrição de capacidade; ii) os valores de Lucro são maiores do que a margem de contribuição do produto; e iii) ocorre a inclusão de produtos no mix que possui menor margem de contribuição e baixo Ganho por minuto no (RC).

Segundo Oenning et al. (2004), o uso da Programação Linear é mais eficiente do que a metodologia apresentada pela TOC para a definição do mix. Em empresas, em que há uma tendência de alteração do verdadeiro recurso restritivo, conforme se altera o mix de produtos, ou seja, ao se mudar o volume de produção dos produtos existentes, altera-se também o recurso que está limitando a capacidade de produção da empresa. Nestes casos, o modelo de definição do mix de produtos oferecido pela Teoria das Restrições é limitado, pois trabalha com a hipótese de que o recurso restritivo é fixo até que se faça alguma alteração na estrutura de fabricação, como por exemplo, a aquisição de uma nova máquina. Em seguida, os conceitos relativos às Perdas do Sistema Toyota de Produção são expostos.

4 Perdas do Sistema Toyota de Produção

Os princípios básicos de construção do Sistema Toyota de Produção segundo Antunes et al. (2008) são: i) Mecanismo da Função Produção; ii) o princípio do não custo; e iii) as perdas nos sistemas produtivos. No Mecanismo da Função Produção, Shingo (1996) define o sistema de produção como uma rede funcional de processos e operações. Os processos são caracterizados como a transformação de matérias-primas em produtos e as operações são as ações que executam essas transformações. A análise do processo examina o fluxo de material ou produto, durante a transformação da matéria-prima no sistema de produção; a análise das operações examina o trabalho realizado sobre os produtos pelo trabalhador e pelas máquinas.

Antunes et al. (2008) definem a função processo como o fluxo de materiais ou produtos em diferentes estágios de produção, em que se observa a transformação das matérias- primas em produtos acabados. Por sua vez, a função operação é definida como a análise dos diferentes estágios, nos quais os trabalhadores e os recursos encontram-se relacionados ao longo de uma jornada de trabalho. Ao estudar um determinado sistema de produção, devem ser identificados os fluxos de materiais ou produtos (processo) do fluxo de trabalho (operações) e então analisá-los separadamente. No princípio do não custo segundo Shingo (1996), os produtores devem deixar que o mercado determine o preço dos produtos, a partir da Equação 4.

A partir desta abordagem, a principal maneira de aumentar os lucros é por meio da redução dos custos e, para se alcançar a redução dos custos, é necessária a eliminação total das perdas do sistema (SHINGO, 1996). Além destes conceitos, Ohno (1997) relata que para suportar o sistema, dois pilares são necessários, sendo eles o Just-in-time (JIT) e Autonomação, ou automação com toque humano. A Autonomação tem como objetivo dotar as máquinas com dispositivos capazes de identificar falhas e, uma vez identificado o problema, de fazer a parada automaticamente sem a necessidade de operador. Desse modo, é eliminada a produção de peças defeituosas e, também, a parada da máquina força todos os envolvidos a tomarem conhecimento do fato, buscando sua causa e solução.

O JIT significa que, em um processo de fluxo, as partes corretas necessárias na manufatura chegam no momento e na quantidade certa. Isto proporciona a redução dos estoques em diversas fases da função processo. Ao reduzir os estoques, ocorre também a redução ou eliminação de perdas como, por exemplo, a 'perda de superprodução' (SHINGO, 1996). No pilar JIT, o Kanban tem a finalidade de enviar as informações necessárias para a operacionalização de todo o sistema (OHNO, 1997). Segundo Kumar e Panneerselvam (2007), o Kanban é constituído basicamente por um cartão que contém todas as informações necessárias para a produção e ou montagem de um produto, para cada fase do processo. Conforme Goldratt (2009), o Kanban foi originado com base na característica da demanda no Japão (pequena quantidade e grande variedade), a qual não comportava uma linha de produção exclusiva para cada produto. Neste sentido, Ohno realizava ensaios em linhas não dedicadas, objetivando produzir os componentes necessários para abastecer a montagem. A resposta para este problema foi encontrada durante uma visita aos Estados Unidos em 1956, durante a qual observou a sistemática de abastecimento de mercadorias em um supermercado. Dessa observação originou-se o Kanban. O JIT se torna inviável sem o apoio do conceito de Autonomação/zero defeito, porque, neste caso, os materiais poderiam chegar na quantidade certa, no local certo e no tempo certo, porém com a qualidade errada. Assegurar a qualidade dos diferentes níveis de fabricação de componentes é central para a produção sincronizada JIT, segundo (ANTUNES et al., 2008).

Ao analisar exclusivamente as perdas, segundo Antunes et al. (2008) e Bornia (2002), perdas são conceituadas como operações ou movimentos desnecessários que geram custos e não agregam valor e, portanto, devem ser eliminados do sistema, tais como: esperas, transportes de materiais para locais intermediários, estocagem de material em processo, entre outros. O STP identifica sete tipos de perdas a seguir apresentadas.

4.1 Perdas por superprodução

Shingo (1996) descreve a existência de dois tipos de superprodução: i) quantitativa, ou seja, fazer mais produtos do que realmente é necessário; e ii) antecipada, que é conceituada como a produção antes da real necessidade. Antunes et al. (2008) relatam que os gestores costumam desenvolver políticas de formação de estoques sempre que ocorrem problemas potenciais nos sistemas produtivos como, por exemplo: quebra de máquinas, retrabalhos, ou falta de confiança nos fornecedores. Desta forma, é impraticável o combate à perda por superprodução, sem a eliminação dos fatores que contribuem para este fenômeno.

4.2 Perdas por transporte

O transporte ou movimentação de materiais é um custo que não agrega valor ao produto. Para tanto, a maioria das organizações implantam melhorias na função transporte, utilizando empilhadeiras, correias transportadoras, entre outros, o que, na real condição, melhora apenas a atividade de transporte, sendo consideradas 'melhorias reais' somente aquelas que eliminam por completo a necessidade da função transporte do sistema (SHINGO, 1996).

4.3 Perdas no processamento em si

Antunes et al. (2008), relata que as perdas no processamento em si consistem nas atividades de processamento/fabricação que são desnecessárias para que o produto, serviço ou sistema adquira suas características básicas de qualidade, tendo em vista a geração de valor para o cliente/ usuário. Essa perda pode ser localizada a partir de duas perguntas: i) por que esse tipo de produto ou serviço específico deve ser produzido; e ii) por que esse método deve ser utilizado neste tipo de fabricação.

Para Shingo (1996), melhorias voltadas à Engenharia de Valor e a Análise de Valor devem ser realizadas, primeiramente, onde se faz necessário um estudo inicial para verificar o motivo que leva à produção de um produto utilizando um determinado método de processamento.

4.4 Perdas por fabricar produtos defeituosos

As perdas por fabricação de produtos defeituosos consistem na fabricação de peças, subcomponentes e produtos acabados que não atendem às especificações de qualidade requeridas no projeto, ou seja, que não atendem aos requisitos vinculados à qualidade do ponto de vista da conformidade (ANTUNES et al., 2008).

Shingo (1996), diz que os defeitos geram desperdícios em si mesmos e causam confusão no processo de produção, sendo necessária para desenvolvimento do STP a utilização de práticas que possibilitem atingir o índice de zero-defeitos.

4.5 Perdas por espera

As perdas por espera são divididas em duas categorias: i) as perdas por espera dos equipamentos, que implicam na baixa utilização dos ativos fixos; e ii) a perda por espera dos trabalhadores, na qual as causas podem ser o baixo índice de multifuncionalidade, devido a possíveis deficiências no projeto do sistema produtivo, e o baixo nível de utilização de pessoas, causado por um projeto com reduzido índice de multifuncionalidade, acoplado a índices de rendimento operacional das máquinas que levam a diminuir ainda mais a racionalização da utilização das pessoas (ANTUNES et al., 2008).

No que tange às esperas relacionadas com a estocagem, Shingo (1996) relata a ocorrência de dois tipos de esperas: i) espera de processo; e ii) espera do lote. A espera de processo refere-se aos lotes de itens não processados aguardando pelo recurso produtivo. Já a espera do lote refere-se ao lote em que o processamento já foi iniciado. Enquanto o sistema processa um determinado valor de itens do lote por unidade de tempo, o restante dos itens permanece em estoque.

4.6 Perdas no movimento

Shingo (1996) relata que os movimentos realizados pelos trabalhadores podem ser classificados como: operações (agrega valor ao produto) e perdas (não contribui com as operações, tais como: espera, acumulação de peças semiprocessadas, recarregamentos, passagem de materiais de mão em mão, etc.).

De acordo com a concepção do STP, uma consequência essencial da aplicação sistêmica e sistemática da eliminação das perdas está relacionada ao aumento da densidade do trabalho humano, isso significa aumentar continuamente o percentual do tempo em que os trabalhadores realizam tarefas que agregam valor, relativamente ao tempo total em que permanecem na fábrica, (ANTUNES et al., 2008).

4.7 Perdas por estoque

Segundo Bornia (2002), os estoques são desperdícios, visto que não acrescentam valor ao produto e demandam gastos. Os estoques de matéria-prima, de material em processo e de produtos acabados também deveriam ser reduzidos na empresa moderna, que, trabalhando com pequenos lotes e baixos estoques, consegue aproximar-se de um fluxo contínuo de materiais, chegando muito perto da produção contínua.

5 O impacto das perdas do STP nos indicadores da TOC

Nesta seção, são apresentadas as perdas estudadas neste trabalho e os possíveis impactos causados nos indicadores da TOC. É iniciada a discussão a partir das perdas derivadas da 'função processo'.

Conforme Shingo (1996), a 'Perda por transporte' é distinta pelas atividades envolvidas na movimentação de materiais. Havendo a necessidade de transportar materiais entre as diferentes estações de processamento de um fluxo produtivo, tal fato poderá proporcionar um aumento no valor da conta Despesa Operacional (DO), que será provocado pelos fatores que consomem recursos financeiros envolvidos nesta atividade, que são: a) gastos com o operador (salário mensal, encargos e benefícios); b) manutenção; c) combustível; e d) depreciação do recurso.

Cabe ressaltar que é possível a taxa de utilização destes recursos, não ocasionar aumento na conta DO. No entanto, ao ocorrer aumento da estrutura instalada de transporte, a DO deverá ser impactada. Conforme apresentado na Figura 2, o acréscimo no valor da conta DO ocasionado pela 'Perda por transporte' provoca impactos negativos nos indicadores globais de Lucro Líquido (LL), Caixa e Retorno sobre Investimento (RSI). Em síntese, ocorre a redução no montante de dinheiro que a empresa gerou no período, apresentado pelo medidor LL, provocando no indicador RSI um resultado menos eficiente em termos de remuneração do investimento realizado. Por fim, o valor dispêndio com este tipo de perda poderia estar disponível em Caixa, tornando mais flexível as ações de investimentos e pagamentos. Aplicando o conjunto de indicadores propostos pela TOC, seria possível desenvolver ações que reduzam a 'Perda por transporte', como por exemplo, a melhoria no layout industrial, proposto por Shingo (1996) ou a compra de equipamentos que proporcionem melhorias na função transporte, uma vez sendo impossível eliminá-las.

As 'Perdas no processamento em si', são delimitadas por atividades desnecessárias que são desempenhadas durante as diferentes etapas de fabricação. Neste caso, o Ganho global da organização (Equação 3) é afetado de forma negativa, quando atividades que não agregam valor ocorrem no RC, provocando aumento na variável tempo de ciclo, que implicará na redução da quantidade de produtos processados. Essa situação é refletida na organização em termos de 'perdas da oportunidade de ganhar mais', isto porque, para um determinado valor de Ganho unitário do produto (Equação 1), o Ganho total do produto (Equação 2) não representará a quantidade produzida ótima, que poderia ser atingida pela eliminação deste tipo de perda. Essa problemática poderá demandar o aumento no número de trabalhadores em uma célula de produção, provocando um acréscimo na conta DO, que poderia ser evitado. Conforme apresentado na Figura 2, o impacto causado no Ganho global e na DO, promoverá reduções na lucratividade do período, disponibilidade de recursos em Caixa e rentabilidade do valor investido.

Visando nortear a eliminação das 'Perdas no processamento em si', relata-se como um possível ponto de partida para nortear ações voltadas à melhoria do processo, uma vez estando este já consolidado, a utilização do mapeamento do fluxo de valor. Conforme Rother e Shook (1999), com o mapeamento, é possível visualizar e entender o fluxo do material e da informação, enquanto o produto segue o fluxo de valor.

Entende-se por 'Perdas por superprodução' produzir uma quantidade maior que a necessária, bem como antes do prazo determinado. Ao produzir um lote antecipadamente, recursos da conta Investimento são despendidos com a produção desses itens, que permanecerão estocados até a data de faturamento. Dependendo do intervalo temporal existente entre a data da utilização dos recursos da conta Investimento e o faturamento, no qual sucede a geração de Lucro Líquido, podem ocorrer problemas de Fluxo de caixa, diminuição da eficiência na rentabilidade do Investimento, ilustrado pelo medidor RSI, e, também, exigir um aumento no volume de Investimentos para sustentar essa prática.

Problemática similar ocorre com a produção de itens na quantidade maior que a solicitada pelo cliente. Uma vez ocorrendo à produção de itens em excesso, estes permanecerão no estoque de produto final até serem vendidos. Essa prática afeta o RSI, reduzindo o rendimento do valor investido no período. Isto ocorre, pois a geração de Lucro Líquido por meio das Vendas dos itens produzidos em excesso pode levar dias ou meses, entretanto, o investimento para produzi-los já foi realizado. Em paralelo ao RSI, podem ocorrer problemas de Fluxo de caixa, devido a não disponibilidade dos recursos investidos em itens estocados, implicando na necessidade de aumentar o volume de investimento.

As 'Perdas por estoque' são caracterizadas pelo elevado nível de materiais nas diferentes fases do processo produtivo, tanto para estoque de matéria-prima, material em processo e produto final. Conforme Goldratt (2009), quando ocorre a movimentação de materiais, este evento é caracterizado como 'fluxo'. Uma vez ocorrendo inércia no fluxo, tal fato promoverá o acúmulo de materiais no processo. Este tipo de perda pode dissimular o sistema nas seguintes condições: i) falta de recursos financeiros na organização (Caixa) para direcionar investimentos na diferenciação no mix de produtos, o que leva à possibilidade de redução do marketshare; ii) necessidade de promover liquidações para forçar as vendas dos produtos estocados, tendo como consequência perdas de Ganho originadas pela redução do preço de venda, que impactarão negativamente os medidores de LL, RSI e Caixa; e iii) necessidade de aumentar o Investimento para suportar os estoques existentes na organização.

Ao observar as 'Perdas por fabricar produtos defeituosos', considerando que 100% dos produtos defeituosos são detectados antes do envio para o cliente final, as prováveis consequências originadas por esse tipo de perda são listadas da seguinte maneira: i) caso o produto defeituoso não possa ser reprocessado, ocorre o desperdício de matéria-prima, pertencente à métrica CTV, que provocará reduções no medidor de Ganho unitário do produto (Equação 1); ii) ao existir a possibilidade de reprocessamento do produto para eliminar os problemas de não conformidade, caso a execução desta atividade ocorra fora do horário normal de trabalho (horas extras), advém o aumento da DO; iii) se o recurso crítico gastar tempo na produção de itens não conformes haverá perdas de Ganho global, ocasionando como resultado principal a redução de lucro, disponibilidade em Caixa e rentabilidade do valor investido, conforme ilustrado na Figura 2. Evento similar acontece nos recursos produtivos situados após RC, quando esses recursos transformam os itens já processados pelo RC em não conformes.

Os impactos nos indicadores da TOC, originados por esta classe de perda, podem ser intensificados por meio de duas avenidas: a) metodologia adotada para a correção do problema de não conformidade; e b) localização do recurso produtivo que provoca não conformidade, no fluxo de produção. Poderá ainda haver situações em que investimentos no sistema produtivo devem ser realizados para extinguir os problemas referentes à qualidade, provocando o aumento na conta Investimento.

Devido à grandeza do campo Engenharia da Qualidade, no sentido de redução de defeituosos, cabe ressaltar o uso de metodologias apresentadas por Juran, Deming, Ishikawa, Pareto, Taguchi, entre outros, que podem contribuir de forma significativa com a eliminação deste tipo de avaria. A seguir, são abordadas as perdas oriundas da 'função operação'. As 'Perdas no movimento' fazem referência aos movimentos desnecessários, praticado pelos trabalhadores durante a realização das operações pertencentes a um fluxo produtivo. Uma das influências provenientes deste evento é o aumento do tempo de ciclo, promovendo como principal efeito a redução do medidor Ganho global, quando ocorrido no recurso crítico RC. Esta redução é incidida pelo aproveitamento inadequado do tempo disponível do RC, originado pelo incremento temporal dos movimentos desnecessários, que provocam, entre outras influências, uma quantidade menor de produtos produzidos. É entendido que o RC é a condição que limita o Ganho global da organização, portanto cada minuto perdido com movimentos desnecessários reflete-se em uma perda financeira em termos de lucratividade, Caixa e rentabilidade para todo o sistema, ou seja, a organização deixa de 'ganhar mais', por causa da necessidade de utilizar mais tempo no RC para processar os itens constituintes do mix de produtos.

Cabe ressaltar que as 'Perdas por movimento' podem afetar a métrica DO, pois, dependendo da quantidade de movimentação, poderá haver a necessidade de utilizar pessoal adicional para substanciar essa prática. Uma vez aumentado a DO, conforme Figura 2, ocorrem, simultaneamente, redução de LL, rentabilidade (RSI) e Caixa.

Para reduzir os impactos provocados pela 'Perda por movimento', ressalta-se a importância da realização de estudos de 'tempos e métodos', conforme trabalhos de Ralph M. Barnes (1995), objetivando a melhoria da operação considerada (RC), para reduzir o tempo de ciclo por meio da eliminação dos movimentos desnecessários, antes de optar pelo aumento da capacidade da operação por meio da compra de equipamentos ou pela contratação de mão de obra adicional. A eliminação dos movimentos desnecessários no (RC), poderá fornecer uma redução da necessidade de pessoal, bem como no tempo de ciclo, permitindo processar um número maior de produtos em um dado período temporal, consumindo um menor valor de Despesas Operacionais. O efeito principal desta prática é o aumento no Ganho global (Equação 3) e redução da DO, que implicará na melhoria da lucratividade, Fluxo de Caixa e rentabilidade (Figura 2).

As 'Perdas por espera' dizem respeito ao período de tempo gasto, aguardando a condição que libere o início do processamento, em um recurso físico ou humano. Esse tipo de perda afeta os indicadores estudados quando incide no recurso com restrição de capacidade. Sabe-se que o recurso que tiver essa característica é responsável pela capacidade que a empresa possui em termos de produção da quantidade demandada pelo mercado consumidor. Quando o RC permanece ocioso, o tempo desperdiçado em 'esperas', que podem ser originadas por um balanço inadequado de fluxo, implicará em uma quantidade menor de produtos produzidos em uma faixa de tempo, gerando uma redução no valor do Ganho global, que provocará redução no LL, disponibilidade em Caixa e RSI, conforme apresentado na Figura 2.

Para Antunes et al. (2008), é necessária a utilização de metodologias como gestão do posto de trabalho e a manutenção produtiva total (TPM) com o intuito de combater esse tipo de perda. Contudo, defende-se a questão de que qualquer projeto de melhoria deve ser planejado e executado primeiramente nos recursos críticos do sistema, pois são eles que afetam o resultado da organização e posteriormente expandidos ao longo de todo o sistema, sempre monitorando os possíveis impactos no recurso crítico provenientes desses projetos, quando aplicados nos recursos considerados 'não críticos'.

Outra possibilidade a ser avaliada para evitar 'Perdas por espera' no RC é a abordagem TPC (Tambor-Pulmão-Corda), sendo esta, uma técnica oriunda da TOC. Ao focar a análise no 'Pulmão', este elemento pode ser considerado uma 'Perda por estoque', devido a sua configuração funcional, formada por um estoque de itens a serem processados, dispostos em frente ao RC, tendo como principal atributo protegê-lo contra eventuais avarias ocorridas nos recursos antecessores. O ponto de equilíbrio entre a metodologia TPC (proteger o RC) e a 'Perda por estoque' (eliminar a estocagem) pode ser obtido pelo uso de metodologias derivadas da Pesquisa Operacional, como a Simulação Computacional, tendo como meta dimensionar o nível de estoque (Pulmão) para cada tipo de produto do mix de produtos que é processado no RC, a fim de obtivessem resultados satisfatórios os indicadores da TOC.

6 Perdas pela má definição do mix de produtos

As 'Perdas originadas pela má definição do mix de produtos' são promovidas pela utilização de metodologias inadequadas no dimensionamento e definição do mix de produtos, as quais não consideram questões como: a) capacidade produtiva dos recursos críticos do sistema, definidos como restrições internas; b) lucratividade de cada produto; c) demanda de cada produto, em que é possível observar a existência de restrições externas no consumo; e d) outras restrições de processo e externas à empresa (fornecimento, logística, etc.). A capacidade produtiva dos recursos críticos do sistema é o elemento que limita o Ganho de dinheiro da organização, logo, a quantidade de cada tipo de produto que este recurso deve produzir deve buscar o equilíbrio entre a satisfação da demanda do mercado e o atendimento dos objetivos da organização, que é ganhar dinheiro hoje e no futuro. Os agravantes principais causados pelo mix inadequado referem-se à quantia de dinheiro que a organização deixa de receber, caracterizado neste estudo como 'Pergas', causado pelo uso inadequado do (RC), com a fabricação de produtos que oferecem um baixo Ganho pelo uso do gargalo. A ocorrência de Pergas pode ser originada pelas seguintes ações, derivadas em três macroetapas, a seguir descritas.

6.1 Identificação do RC

O primeiro passo da heurística proposta pela TOC é a identificação do RC, sendo este o alicerce que fundamentará todas as decisões relativas à formação do mix de produtos. O emprego de técnicas inadequadas para identificar o RC provocará Pergas, pois as etapas subsequentes desta heurística são estruturadas a partir do uso de informações referentes ao RC, as quais não representarão a realidade do sistema produtivo, constituindo desta forma, um mix que não contribui com a meta da organização.

6.2 Definição dos tipos de produtos

Podem ocorrer casos em que o recurso crítico é utilizado na produção de itens em que o Ganho unitário por minuto no recurso crítico não seja satisfatório. Tal fato deve-se a questões de Markentig ou estratégia de vendas, sendo necessário para a organização, manter o produto que oferece um baixo valor de Ganho ou até, em alguns casos, um valor negativo de Ganho, apenas para atender alguns clientes estratégicos que adquirem outros tipos de produto, os quais oferecem um valor de Ganho aceitável. Se a empresa optar por excluir de seu portfólio o produto que oferece um baixo Ganho unitário por minuto no recurso crítico, poderá ocorrer o comprometimento da venda de outros produtos em que o Ganho é aceitável. No entanto, ao produzir somente os produtos que forneçam valores de Ganho individual satisfatórios, podem ocorrer situações em que o mercado não necessite da quantidade total produzida, ocorrendo desta forma a formação de estoques de produto pronto.

6.3 Determinação da quantidade de cada item do mix

Para definir a quantidade de cada tipo de produto, a heurística TOC faz uso de informações provenientes do Planejamento da demanda. Nesta fase, são construídos cenários que ilustram o provável comportamento da demanda, para um determinado período, considerando fatores como: a) particularidades do mercado consumidor; e b) restrições de consumo para certos grupos de produtos. No sentido de auxiliar na previsão da demanda, existem metodologias como: séries temporais, média móvel ponderada, regressão linear, entre outras. Contudo, a determinação da quantidade a ser produzida para cada tipo de produto deve considerar a possibilidade de ocorrência de vendas conjugadas formada por 'σ' diferentes produtos, em 'p' mercados consumidores distintos, bem como a previsão demandada de cada produto a fim de evitar a formação de estoques de produtos acabados, os quais apresentam os impactos relatados anteriormente nos indicadores da TOC.

No que tange à metodologia usada para a definição do mix de produtos, é possível encontrar na literatura deste tema distintos modelos matemáticos que, somados aos princípios da TOC, têm a finalidade de definir o mix. Contudo, para reduzir as perdas referentes à escolha dos produtos, além dos métodos, é necessária uma ação conjunta entre a Engenharia, Marketing e Produção, para desenvolver produtos que forneçam uma margem de Ganho individual que contribua com o alcance da meta da empresa. Além disso, é necessário o monitoramento dos produtos vendidos atualmente. Tal fato tem a finalidade de evitar que os produtos vendidos forneçam um baixo valor de Ganho unitário (em alguns casos pode ser até negativo) à medida que atingem sua 'maturidade' no mercado consumidor. Exemplos ilustrativos da definição da temática 'Pergas' podem ser encontrados em Corbett Neto (1997); Sinisgalli, Urbina e Alves (2009); e Goldratt (1991), no exercício P e Q.

7 Conclusões

Este trabalho abordou uma reflexão teórica sobre os possíveis efeitos causados nos indicadores da TOC, motivados pelas Sete Perdas do STP e pelas práticas inadequadas para definir mix de produtos. As perdas são todas as atividades praticadas na organização que geram custo, não contribuindo para o alcance da meta. As 'Pergas' referem-se às perdas no Ganho global, originadas pelo uso de critérios inadequados para definir o tipo e a quantidade dos produtos que vão compor o mix de produtos para um determinado período. Nesse sentido, cabe demarcar duas contribuições. Primeiro, é necessário rever o conceito de perdas como "atividades que geram custo e não agregam valor" uma vez que as Pergas se configuram como um tipo de perda (de ganho) que não gera custo e reduz a agregação de valor. Dessa forma, o conceito do novo conceito de perda poderia ser revisto como "qualquer atividade que gere custo ou reduza o ganho sem agregação de valor". A revisão desse conceito pode, eventualmente, direcionar as organizações a pensarem para além da eliminação de custos e direcioná-las ao que Goldratt (1991) chama de "Mundo dos Ganhos". Diversos trabalhos (CORBETT NETO, 1997; GOLDRATT, 1991; LEA; FRENDALL, 2002; LACERDA; CASSEL; RODRIGES, 2010), sob diferentes perspectivas, apresentam as possibilidades e benefícios desse direcionamento. Nesse sentido, essa pesquisa soma-se aos esforços anteriores questionando e reconstruindo o conceito de Perda do Sistema Toyota de Produção, amplamente perseguido pelas organizações brasileiras, em particular, e mundiais, em geral.

Ao eliminar as perdas, bem como as 'Pergas', a empresa pode melhorar sua dinâmica competitiva, pois os valores antes consumidos pelos desperdícios ocorridos nos processos ou então as importâncias que a empresa deixava de obter por causa da má definição do mix (Pergas) podem ser reinvestidas. Esse reinvestimento pode ocorrer em ações estratégicas voltadas para a melhoria dos processos, tendo como intuito a redução da Despesa Operacional e aumento do market share. Desta forma, a organização consegue obter um maior Lucro Líquido com o mesmo valor de Investimento aplicado, tornando a empresa mais rentável e atrativa para novos investidores.

A identificação de uma nova classe de Perdas pela observação do Sistema Toyota de Produção, a partir da Teoria das Restrições, pode ampliar o campo de pesquisa para proposição de novas classes. Essas classes são interessantes para as organizações, pois podem servir de base para formulação de um conjunto significativo de ações gerenciais de melhoria. Essa nova classe também chama a atenção para aspectos gerenciais das perdas para além das operações. A definição de mix é uma ação essencialmente estratégica/tática e que pode impactar significativamente as demais perdas em termos econômico-financeiros.

Cabe relatar que as perdas estudadas são aquelas preconizadas pelo STP, no entanto, em casos específicos, pode haver a ocorrência de outras classes de perdas, diferentes daquelas apresentadas neste trabalho. Neste sentido, foi incluída uma perda específica para o tema definição do mix, conceituada como 'Perda por má definição do mix de produtos'. Este tema é encorajado pela atual dinâmica dos mercados, nos quais a importância do desenvolvimento do mix ótimo de produtos (mix que forneça o lucro máximo) causa influência nos pilares da sustentabilidade da empresa, portanto, as Pergas pertencentes a este contexto devem ser eliminadas ou monitoradas.

Nesse sentido, apontando para novos horizontes de pesquisa, algumas possibilidades são abertas a partir deste trabalho. Primeiro, a verificação empírica dos conceitos desenvolvidos pode trazer elementos de validade importantes para a área. Segundo, trabalhos que se utilizem da Dinâmica de Sistemas, por exemplo, poderiam verificar os impactos sistêmicos do conjunto de perdas. Esses impactos poderiam ser avaliados, eventualmente, pelos próprios indicadores da Teoria das Restrições. Terceiro, a identificação dos pontos de alavancagem na dinâmica do sistema de perdas pode orientar e direcionar as ações de melhora. Por fim, outra possibilidade que merece atenção é a necessidade de pesquisas que procurem analisar criticamente os conceitos postos. O possível direcionamento para o Mundo dos Ganhos ainda parece ser necessário para as organizações. Trabalhos que debatam teoricamente conceitos, práticas e ferramentas são necessários para o avanço do conhecimento no campo da Engenharia de Produção.

Recebido em 21/4/2010

Aceito em 9/8/2011

Suporte financeiro: CAPES

- ALVAREZ, R. R. Análise comparativa de metodologias para análise, identificação e solução de problemas 1995. Dissertação (Mestrado em Engenharia de Produção)-Universidade do Rio Grande do Sul, Porto Alegre, 1995.

- ANTUNES, J. et al. Sistemas de Produção: Conceitos e Práticas para Projeto e Gestão da Produção Enxuta. Porto Alegre: Bookman, 2008.

- BARNES, Ralph M. Estudo de movimentos e de tempos: Projeto e medida do trabalho. 6. ed. São Paulo: Edgard Blücher, 1995

- BORNIA, A. C. Análise gerencial de custos: aplicação em empresas modernas. Porto Alegre: Bookman, 2002.

- BOYD, D. T.; KRONK, L.; SKINNER, R. The Effects of Just-in-Time systems on financial accounting metrics. Industrial Management & Data Systems, v. 102, n. 3, p. 153-164, 2002. http://dx.doi.org/10.1108/02635570210421345

- CORBETT NETO, T. Contabilidade de ganhos: a nova contabilidade gerencial de acordo com a teoria das restrições. São Paulo: Nobel, 1997.

- FREDENDALL, L. D.; LEA, B. R. Improving the product mix heuristic in the Theory of Constraints. International Journal of Production Research, v. 35, p. 1535-1544, 1997. http://dx.doi.org/10.1080/002075497195100

- GIL, A. C. Como elaborar projetos de pesquisa 4. ed. São Paulo: Atlas, 2007.

- GOLDRATT, E. M.; COX, J. The Goal: excellence in manufacturing. New York: North River Press, 1986.

- GOLDRATT, E. M. Computerized Shop Floor Schedulling. International Journal of Production Research, v. 26, n. 3, p. 443-455, 1989. http://dx.doi.org/10.1080/00207548808947875

- GOLDRATT, E. M. What Is Thing Called Theory of Constraints and How Should it be Implemented? New York: North River Press, 1990.

- GOLDRATT, E. M. A síndrome do Palheiro: Garimpando informações num oceano de dados. São Paulo: Educator, 1991.

- GOLDRATT, E. M. A corrida pela Vantagem Competitiva São Paulo: Educator, 1992.

- GOLDRATT, E. M. Standing on the shoulders of giants: production concepts versus production applications. The Hitachi Tool Engineering example. Gestão e Produção, v. 16, p. 333-343, 2009.

- QUEIROZ, J. A.; RENTES, A. F. Contabilidade de custos vs. contabilidade de ganhos: respostas às exigências da produção enxuta. Gestão e Produção, v. 17, p. 377-388, 2010.

- GUPTA, N.; SNYDER, D. Comparing TOC with MRP and JIT: a literature review. International Journal of Production Research, v. 47, n. 13, p. 3705-3739, 2009. http://dx.doi.org/10.1080/00207540701636322

- GUPTA, M. C.; BOYD, L. H. Theory of Constraints: a theory of operations management. International Journal of Operations & Production Management, v. 28, n. 10, p. 991-1012, 2008. http://dx.doi.org/10.1108/01443570810903122

- IFANDOUDAS, P. ; GURD, B., Costing for Decision-Making in a Theory of Constraints Environment Journal of Applied Management Accounting Research, v. 8, n. 1, 2010, p. 43-58, 2010.

- KHAN, K. et al. Undertaking Systematic Reviews of Research on Effectiveness: CRD's Guidance for those Carrying Out or Comissioning Reviews. NHS Centre for Reviews and Dissemination, University of York, 2001. 152 p. v. 4.

- KENDALL, G. I. Visão Viável - Transformando o Faturamento em Lucro Líquido Porto Alegre: Bookman, 2007.

- KITCHENHAM, B. Guidelines for Performing Systematic Literature Reviews in Software Engineering EBSE Technical Report, Keele University, 2007.

- KUMAR, C. S.; PANNEERSELVAM, R. Literature review of JIT-KANBAN system. The International Journal of Advanced Manufacturing Technology, v. 32, n. 3-4, p. 393-408, 2007. http://dx.doi.org/10.1007/s00170-005-0340-2

- LACERDA, D. P. A Gestão Estratégica em uma Universidade Privada Confessional: Compreendendo Se e Como as Intenções Transformam-se em Ações Estratégicas 2009. Tese (Doutorado em Engenharia de Produção) - Universidade Federal do Rio de Janeiro COPPE/UFRJ, Rio de Janeiro, 2009.

- LACERDA, D. P. ; RODRIGUES, Luis Henrique ; SILVA, A. C. . Uma Abordagem de Avaliação de Processos Baseados no Mundo dos Custos para Processos no Mundo dos Ganhos em Instituições de Ensino Superior Gestão & Produção (UFSCAR. Impresso), v. 16, n. 4, 2004, p. 584-597, 2009.

- LACERDA, D. P.; CASSEL, R. C.; RODRIGUES, L. H. Service process analysis using process engineering and the theory of constraints thinking process. Business Process Management Journal, v. 16, p. 264-281, 2010 http://dx.doi.org/10.1108/14637151011035598

- LEA, B.; FRENDENDALL, L. D. The impact of management accounting, product structure, product mix algorithm, and planning horizon on manufacturing performance. International Journal Production Economics, v. 79, p. 279-299, 2002. http://dx.doi.org/10.1016/S0925-5273(02)00253-0

- LINHARES, A. Theory of Constraints and the combinatorial complexity of the product-mix decision. International Journal Production Economics, v. 121, p. 121-129, 2009. http://dx.doi.org/10.1016/j.ijpe.2009.04.023

- MAHAPATRA, S. S.; SAHU, A. Application of theory of constraints on scheduling of Drum-Buffer-Rope system. In: INTERNATIONAL CONFERENCE ON GLOBAL MANUFACTURING AND INNOVATION, 2006, Coimbatore, India. Proceedings.. Coimbatore, 2006.

- MISHRA, N. et al. Hybrid tabu-simulated annealing based approach to solve multi-constraint product mix decision problem. Expert Systems with Applications, v. 29, p. 446-454, 2005.

- OHNO, T. Workplace management Cambridge: Productivity, 1982.

- OHNO, T. O Sistema Toyota de Produção - Além da Produção em Larga Escala Porto Alegre: Bookman, 1997.

- OENNING, V. et al. Teoria das Restrições e Programação Linear. Uma análise sobre o enfoque de otimização da produção. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 24., 2004, Florianópolis. Anais.. Florianópolis: Enegep, 2004.

- OLIVEIRA, S. L. Tratado de Metodologia Científica São Paulo: Pioneira, 1997.

- RODRIGUES, L. H. Apresentação e Análise Crítica da Tecnologia da Produção Otimizada (Optimized Production Technology - OPT) e da Teoria das Restrições (Theory of Constraints - TOC). In: ENCONTRO DA ASSOCIAÇÃO NACIONAL DE PROGRAMAS DE PÓS-GRADUAÇÃO EM ADMINISTRAÇÃO, 14., 1990, Florianópolis. Anais... Florianópolis, 2004.

- ROTHER, M.; SHOOK, J. Aprendendo a Enxergar - Mapeando o fluxo de valor para agregar valor e eliminar o desperdício São Paulo: Lean Institute Brasil, 1999.

- SALE, M. L.; INMAN, R.A. Survey-based comparison of performance and change in performance of firms using traditional manufacturing, JIT and TOC. International Journal of Production Research, v. 41 n.4, p. 829-44, 2003. http://dx.doi.org/10.1080/0020754031000065520

- SHINGO, S. A revolution in manufacturing: The smed system. Cambridge: Productivity Press, 1985.

- SHINGO, S. Zero Quality Control: Source Inspection and the Poka-Yoke System. Cambridge: Productivity Press, 1986.

- SHINGO, S. Key Strategies for plant Improvement Cambridge: Productivity Press, 1987.

- SHINGO, S. O Sistema Toyota de produção: do ponto de vista de engenharia de produção. Porto Alegre: Bookman, 1996a.

- SHINGO, S. Sistemas de produção com estoque zero: o Sistema Shingo para melhorias contínuas. Porto Alegre: Bookman, 1996b.

- SHINGO, S. Sistema de troca rápida de ferramenta: uma revolução nos sistemas produtivos. Porto Alegre: Bookman, 2000.

- SINISGALLI, E. S. L. Integrando ABC e TOC: a gestão dos ganhos baseada nas atividades. In: SIMPÓSIO DE ADMINISTRAÇÃO DA PRODUÇÃO, LOGÍSTICA E OPERAÇÕES INTERNACIONAIS, 2009. Anais..São Paulo: FGV-Eaesp, 2009.

- SINISGALLI, E. S. L.; URBINA, L. M. S.; ALVES, J. M. O custeio ABC e a contabilidade de ganhos na definição do mix de produção de uma metalúrgica. Revista Produção, v. 19, n. 2, p. 332-344, 2009.

- SOUREN, R.; AHN, H.; SCHMITZ, C. Optimal product mix decisions based on the Theory of Constraints? Exposing rarely emphasized premises of Throughput Accounting. International Journal of Production Research, v. 43 n. 2, p. 361-374, 2005. http://dx.doi.org/10.1080/0020754042000273040

- STUMP, B.; BADURDEEN, F. Integrating lean and other strategies for mass customization manufacturing: a case study. Journal of Intelligent Manufacturing, 2009. http://dx.doi.org/10.1007/s10845-009-0289-3

- TIOANDA, P.; WHITMAN, L.; MALZHAN D. Determine Product Mix using ABC and TOC. In: INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING THEORY, APPLICATIONS AND PRACTICE CONFERECE, 4., 1999,Stuttgart, Germany. Proceedings..Stuttgart, 1999.

- WACKER, J. G. A theory of formal conceptual definitions: developing theory-building measurement Instruments. Journal of Operations Management, v. 22, p. 629-650, 2004. http://dx.doi.org/10.1016/j.jom.2004.08.002

- WHETTEN, D A. O que constitui uma contribuição teórica? Revista de Administração de Empresas - RAE, v. 43, n. 3, p. 69-73, 2003.

- WATSON, K. J.; PATTI, A. A comparison of JIT and TOC buffering philosophies on system performance with unplanned machine downtime. International Journal of Production Research, v. 46, n. 7, p. 1869-85, 2008. http://dx.doi.org/10.1080/00207540600972943

- ZONGXIANG, H. Research for Production Scheduling of Discrete Manufacturing Enterprise Based on the Theory of Constraints. In: INTERNATIONAL CONFERENCE ON INFORMATION MANAGEMENT, INNOVATION MANAGEMENT AND INDUSTRIAL ENGINEERING, 8., 2008. Proceedings..IEEE, 2008.

Datas de Publicação

-

Publicação nesta coleção

05 Abr 2012 -

Data do Fascículo

2011

Histórico

-

Recebido

21 Abr 2010 -

Aceito

09 Ago 2011