Resumo

Propõe-se, com este trabalho, apresentar o desenvolvimento de um modelo de otimização de periodicidade dos planos de manutenção preventiva de ativos industriais por meio do estudo da vida útil dos sistemas, fundamentado pelo uso, tempo, condição, custos. A modelagem matemática utilizada foi implementada computacionalmente por meio do MATLAB. O objetivo do modelo é proporcionar maior confiabilidade às instalações, alinhadas ao resultado financeiro do negócio. A linha de pesquisa está integrada ao processo de gerenciamento de manutenção centrada em confiabilidade (MCC).

Palavras-chave:

Manutenção preventiva; Periodicidade; Vida útil; Modelagem matemática; Custo residual; Custo de manutenção

Abstract

This study aims to present the development of a model for optimization of periodicity in the preventive maintenance plans of industrial assets, through the study of the lifespan of systems justified by use, time, condition, and costs. The mathematical modeling used was implemented computationally using the MATLAB® software. The aim of this model is to provide increased reliability to the facilities, in line with the financial results of the business. The line of research is integrated into the Reliability Centered Maintenance (RCM) management process.

Keywords:

Preventive maintenance; Periodicity; Lifetime; Mathematical modeling; Residual cost; Maintenance cost

1 Introdução

O custo de manutenção é fator decisivo na viabilidade operacional de um equipamento ou processo. Dentro do contexto industrial, o custo de manutenção chega a representar, em média, 20% dos custos fixos dos produtos.

Um dado publicado na ABRAMAN (2011)Associação Brasileira de Manutenção – ABRAMAN. (2011). A situação da manutenção no Brasil. In Anais do 26º Congresso Brasileiro de Manutenção. Curitiba: Abraman. mostra que o custo de manutenção da indústria brasileira representa, em média, 3,95% do PIB brasileiro.

Espinosa Fuentes (2006)Espinosa Fuentes, F. F. (2006). Metodologia para inovação da gestão de manutenção industrial (Tese de doutorado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis. e Biasotto (2006)Biasotto, E. (2006). Aplicação do BSC na Gestão da TPM: estudo de caso em indústria de processo (Dissertação de mestrado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis. apresentam estratégias de manutenção que são empregadas nos complexos industriais tendo, como destaque, modelos de gestão que buscam ações preventivas como TPM (Total Produactive Maintenance), RCM (Reliability Centered Maintenance), preventivas baseada na condição, no tempo, em paradas, dentre outras. Metodologias para bem gerir esses modelos de gestão foram apresentadas por Waeyenbergh (2005)Waeyenbergh, G. (2005). CIBOCOF: a framework for industrial maintenance concept development. Leuven: Katholieke Universiteit Leuven. e Rigone (2009)Rigone, E. (2009). Metodologia para manutenção centrada na confiabilidade: sistema baseado na lógica fuzzy (Tese de doutorado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.. De acordo com Smith (1993)Smith, A. M. (1993). Reliability centered maintenance. Boston: McGraw Hill., o grande desafio para otimização do custo nessas estratégias está em “o que fazer” e “quando fazer”; ou seja, qual escopo e com que periodicidade. A definição correta da periodicidade define o custo em todas as técnicas preventivas.

A abordagem em otimização é muito importante para as empresas, motivando diversos estudos. Christer (1998)Christer, A. H. (1998). The delay-time modeling of preventive maintenance of plant given limited PM data and selective repair at PM. Journal of Management Mathematics, 9(4), 355-379. desenvolveu o tema sobre otimização da periodicidade de manutenção preventiva a partir da taxa de falha dos equipamentos; Ferreira (2010)Ferreira, R. J. P. (2010). A preventive maintenance decision model based on multicriteria method PROMETHEE II integrated with Bayesian approach. Journal of Management Mathematics., 21(4), 333-348. abordou a modelagem matemática usando método de multicritério, rede bayesianas, para otimizar a utilização de técnicas de manutenção mais apropriadas a um determinado processo preventivo/corretivo. Já Haicanh et al. (2014)Haicanh, V. U., Do Van, P., Barros, A., & Berenguer, C. (2014). Maintenance planning and dynamic grouping for multi-component systems with positive and negative economic dependencies. Journal of Management Mathematics, 26(2), 145-170. tratou da modelagem matemática com algoritmo genético para verificar a dependência de componentes que sofrem manutenção preventiva e que afetam positivamente e negativamente o custo de manutenção.

Dada a importância da otimização da periodicidade nas manutenções preventivas, objetiva-se, com este trabalho, desenvolver um modelo matemático que auxilie no dimensionamento de periodicidade nos planos de manutenção preventiva (MP) e responder questionamentos de pesquisa como:

-

✓

Qual a influência da diferença entre MTTR corretiva e MTTR preventiva no custo de manutenção?

-

✓

Qual o impacto financeiro das manutenções preventivas em função do custo da hora cessante?

-

✓

Qual a influência do custo residual (devido troca prematura de componentes) no custo de manutenção?

-

✓

Qual a periodicidade de preventiva que proporciona menor custo de manutenção ao longo da vida útil do processo?

Troca prematura é um termo utilizado neste trabalho para designar substituição do item antes que atinja o final da vida útil.

2 Periodicidade no plano MP

Apesar de a manutenção preventiva possibilitar antecipação da correção da avaria, antes que a falha ocorra, ela também gera indisponibilidade no processo, pois para cada evento de manutenção existe a necessidade de parada do processo, fazendo com que a configuração da periodicidade e do tempo de execução de uma manutenção preventiva se torne complexa, devido a esse e a outros fatores como:

-

-

A periodicidade de manutenção preventiva de cada equipamento deve ser combinada com a de todos os equipamentos do processo, para gerar um melhor aproveitamento do tempo de parada do processo;

-

-

Dificuldade de definir quais componentes serão trocados, a partir do conhecimento da sua vida útil;

-

-

Dimensionamento de mão de obra (MO) para a execução das atividades;

-

-

Concentração do maior número de atividades possíveis, para aproveitar a parada do processo.

A definição da periodicidade ótima, que proporcione menor custo e maior confiabilidade nos sistemas, é um dos desafios da manutenção preventiva.

2.1 Definição da periodicidade na MP

Atuar de maneira conservadora em relação à confiabilidade gera um alto custo na manutenção devido à troca prematura de componentes e à utilização excessiva de MO de manutenção. A experiência de um dos autores, por 17 anos na manutenção industrial, em nível de mecânico de manutenção corretiva e preventiva, como planejador, analista, engenheiro, coordenador e gerente de manutenção, permitiu experimentar decisões que, para aumentar a confiabilidade, exigiram questionamentos, tais como: “intensifica-se a manutenção preventiva, aumenta-se o escopo ou reduz-se a periodicidade”?

Ao agir de maneira conservadora relativamente ao custo de manutenção, com o objetivo de obter um bom aproveitamento dos componentes, utilizando ao máximo sua vida útil, pode-se também comprometer a confiabilidade do sistema devido à incerteza quanto à vida útil de cada componente, (região de periodicidade 17 a 20 da Figura 1). Por consequência, haverá possibilidade de reduzir o custo da manutenção e elevar o custo do processo, devido à baixa confiabilidade, gerando indisponibilidade no processo.

Efeito dos custos na periodicidade de manutenção preventiva (Corrêa & Dias, 2014Corrêa, R. F., & Dias, A. (2014). Desenvolvimento de uma metodologia para manutenção preventiva (Dissertação de mestrado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.).

Como indicado na Figura 1, a região da periodicidade ótima (entre 9 e 12), que proporciona melhor resultado financeiro do sistema, depende de vários fatores, como: custo da manutenção preventiva, lucratividade do processo e, principalmente, conhecimento da vida útil dos sistemas. Para isso é necessário um aprofundado controle estatístico das falhas e do tempo de ocorrência.

Ainda conforme a Figura 1, a redução da periodicidade proporciona melhor confiabilidade, porém pode inviabilizar a lucratividade do processo em função do aumento dos custos de manutenção.

2.2 Vida útil na manutenção preventiva

Para Smith (1993Smith, A. M. (1993). Reliability centered maintenance. Boston: McGraw Hill., 2004Smith, A. M. (2004). RCM: gateway to world class maintenance. Oxford: Elsevier.), manutenção preventiva é a atuação dos serviços ou de tarefas de inspeção planejados para realização em pontos específicos no tempo para conservar a função de operação dos equipamentos ou sistemas.

Para Bertsche (2008)Bertsche, B. (2008). Reliability automotive and mechanical engineering. Berlin: Springer., manutenção preventiva é um método de manutenção no qual as tarefas são realizadas preventivamente; ou seja, em um tempo predeterminado, ou depois de uma periodicidade determinada, ou de uma quantidade de horas de funcionamento, essas atividades são executadas.

Para ambos os autores, a manutenção preventiva pode ser baseada no tempo, na condição ou na falha.

É baseada no tempo quando for definido um tempo determinado de uso ou um número de ciclos para a execução de determinados reparos, ajustes ou substituição de componentes.

É baseada na condição quando aplicadas técnicas de inspeção visual, de rotina ou mais aprofundadas, como técnicas de análise de vibração, análise termográfica, análise de óleo e ultrassom, também definidas como preditivas.

É baseada na falha, quando o reparo ocorre após a detecção da avaria. Considerando que a falha não danificará outros componentes e não gerará consequências à segurança e ao meio ambiente, planejam-se ferramentas, peças e MO e aguarda-se a ocorrência da falha para efetuar o reparo.

Essas ações preventivas são maneiras de prever o momento da falha do equipamento, ou seja, de prever o término de sua vida útil. Técnicas de análise de falhas podem ser vistas em Kumamoto & Henley (1996)Kumamoto, H., & Henley, E. J. (1996). Probabilistic risk assessment and management for engineers and scientists. New York: IEEE Press., Dias et al. (2011)Dias, A., Calil, L. F. P., Rigoni, E., Sakurada, E. Y., Ogliari, A., & Kagueiama, H. A. (2011). Metodologia para análise de risco: mitigação de perda de SF6 em disjuntores. Florianópolis: Studio S. 304 p. e Dias (2012)Dias, A. (2012). Failure analysis. In G. E. Totten & V. J. Negri. Handbook of hydraulic fluid technology (2. ed., Cap. 12, pp. 461-530). Hoboken: CRC Press..

Conforme a Figura 2, quanto maior a intensidade da inspeção menor a incerteza na estimativa da vida do componente, até o ponto em que se possa atuar no instante exato da falha “baseado na falha”, quando, então, há um aproveitamento de 100% da vida útil do componente.

Definição da periodicidade em função da vida útil (Corrêa & Dias, 2014Corrêa, R. F., & Dias, A. (2014). Desenvolvimento de uma metodologia para manutenção preventiva (Dissertação de mestrado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.).

Ao deixar o componente falhar, na visão do custo de manutenção, tem-se um melhor aproveitamento do componente, com utilização de 100% da sua vida útil. Nesse sentido, não haveria um custo prematuro do componente, devido a esse aproveitamento; porém, na maioria das situações, a política de manutenção predominante é a corretiva.

De acordo com Souza (2009)Souza, V. C. (2009). Organização e gerência da manutenção (3. ed.). São Paulo: All Print Editor., normalmente a avaliação da vida útil dos componentes é baseada na experiência passada e em dados estatísticos fornecidos pelos fabricantes. Em virtude da incompatibilidade de ajuste com o programa de produção, muitos equipamentos não podem ser revisados em determinadas épocas, sacrificando componentes que poderiam estar em boas condições caso a troca fosse feita no tempo certo. Razões como essas são as que geram as principais críticas da política de manutenção preventiva.

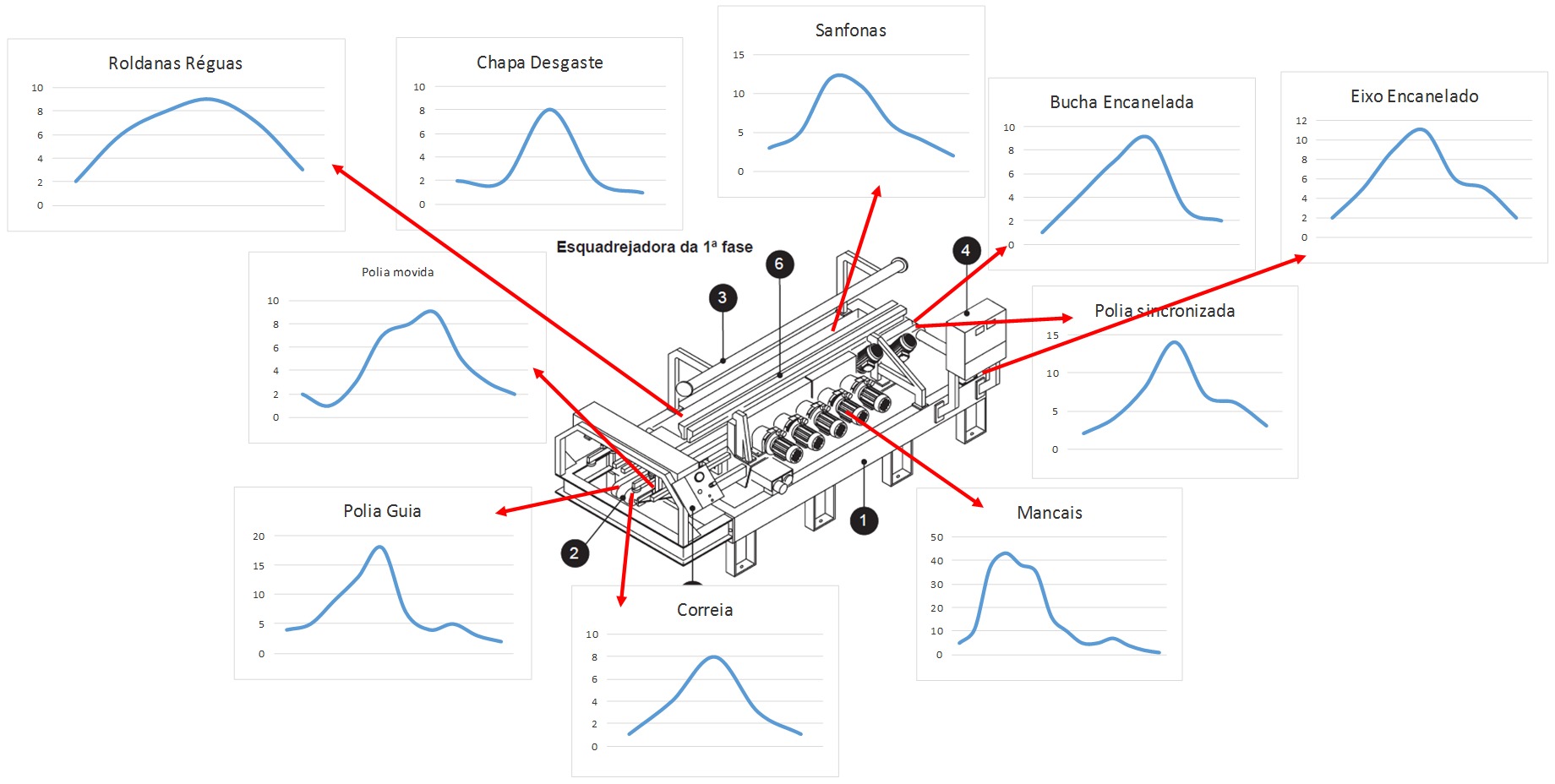

Observa-se, na Figura 3, a distribuição estatística de 10 sistemas para o equipamento esquadrejador; pode-se perguntar: como se pode definir a periodicidade de uma intervenção em equipamentos a partir da distribuição da vida útil de seus sistemas?

Distribuição da função “vida útil” para os sistemas de um equipamento (Corrêa & Dias, 2014Corrêa, R. F., & Dias, A. (2014). Desenvolvimento de uma metodologia para manutenção preventiva (Dissertação de mestrado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.).

Pode-se definir a periodicidade da manutenção preventiva desse equipamento com base apenas no conhecimento da vida útil de cada sistema?

Caso a resposta seja “sim”, haveria a definição das paradas do equipamento em função do tempo, gerando-se uma parada para cada “moda” da distribuição que representa a vida útil de cada sistema, conforme apresentado na Figura 4.

Distribuição da função “vida útil” dos sistemas, distribuído no tempo (Corrêa & Dias, 2014Corrêa, R. F., & Dias, A. (2014). Desenvolvimento de uma metodologia para manutenção preventiva (Dissertação de mestrado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.).

A Figura 4 apresenta 27 paradas no equipamento, num período de 25 meses. Como nesse exemplo não está sendo considerado o MTTR (tempo médio para reparo) e nem o custo da hora cessante do processo no qual o equipamento está inserido, o custo gerado pela parada do processo não é significativo; ou seja, o custo de manutenção é gerado apenas pelos custos de peças e MO. É importante observar nessa figura que alguns sistemas são substituídos mais de uma vez ao longo da vida útil de avaliação, ou seja, é necessário que o sistema, que possui vida média de 4 meses para vida útil de avaliação de 25 meses, seja substituído 6 vezes, gerando 6 paradas de processo.

Dessa forma, a definição de periodicidade mais favorável financeiramente é atuar de forma corretiva, efetuando os reparos em cada componente no término da respectiva vida útil, apesar da elevada indisponibilidade decorrente do grande número de paradas.

2.3 Avaliação da periodicidade

Para entender melhor as observações apresentadas anteriormente, observe-se a avaliação de uma prensa hidráulica, representada em seis sistemas com seus respectivos MTTR, vida útil e custo de reparo, conforme Tabela 1.

Representação de uma prensa hidráulica dividida em sistemas (Corrêa & Dias, 2014Corrêa, R. F., & Dias, A. (2014). Desenvolvimento de uma metodologia para manutenção preventiva (Dissertação de mestrado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.).

Cada sistema possui uma vida útil estimada a partir de dados estatísticos, com uma incerteza para cada valor apresentado: cada vida útil foi estimada a partir de uma distribuição probabilística podendo ser normal, lognormal ou Weibull.

Foi, também, considerado o custo residual do componente, i.e., o valor do componente que foi substituído sem que sua vida útil tenha sido utilizada por completo. A provável vida útil total menos a vida efetiva de trabalho.

Nesta abordagem trata-se o custo de manutenção do processo conforme Equações 1 e 2:

em que: CM – custo de manutenção (R$); CCn – custo do componente “n” (R$); CRn – custo residual do componente “n” (R$); CP – Custo da parada (R$).

em que: MTTRn – tempo médio para o reparo do sistema “n” (h); CHC – custo hora cessante do sistema (R$/h).

O custo residual visto na Figura 5 está representado por meio da função de uma reta descendente. Sempre que um componente for substituído antes do término de sua vida útil estimada, ao custo do reparo estará sendo adicionado o custo residual do componente substituído.

Representação do custo residual para um sistema (Corrêa & Dias, 2014Corrêa, R. F., & Dias, A. (2014). Desenvolvimento de uma metodologia para manutenção preventiva (Dissertação de mestrado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.).

No exemplo da Figura 5, o componente COMP1 possui uma vida útil estimada de 20.000 horas. Optando-se por substituí-lo preventivamente antes das 20.000 horas, (conforme exemplo da Figura 5, que mostra uma troca em 10.000 horas), tem-se um custo residual. Quando se opta por substituir um componente ou fazer um reparo de um sistema antes do término de sua vida útil, o custo da manutenção será: o custo do componente novo (peças necessárias para o reparo) mais o custo residual do sistema ou componente que ainda não atingiu o término de sua vida útil.

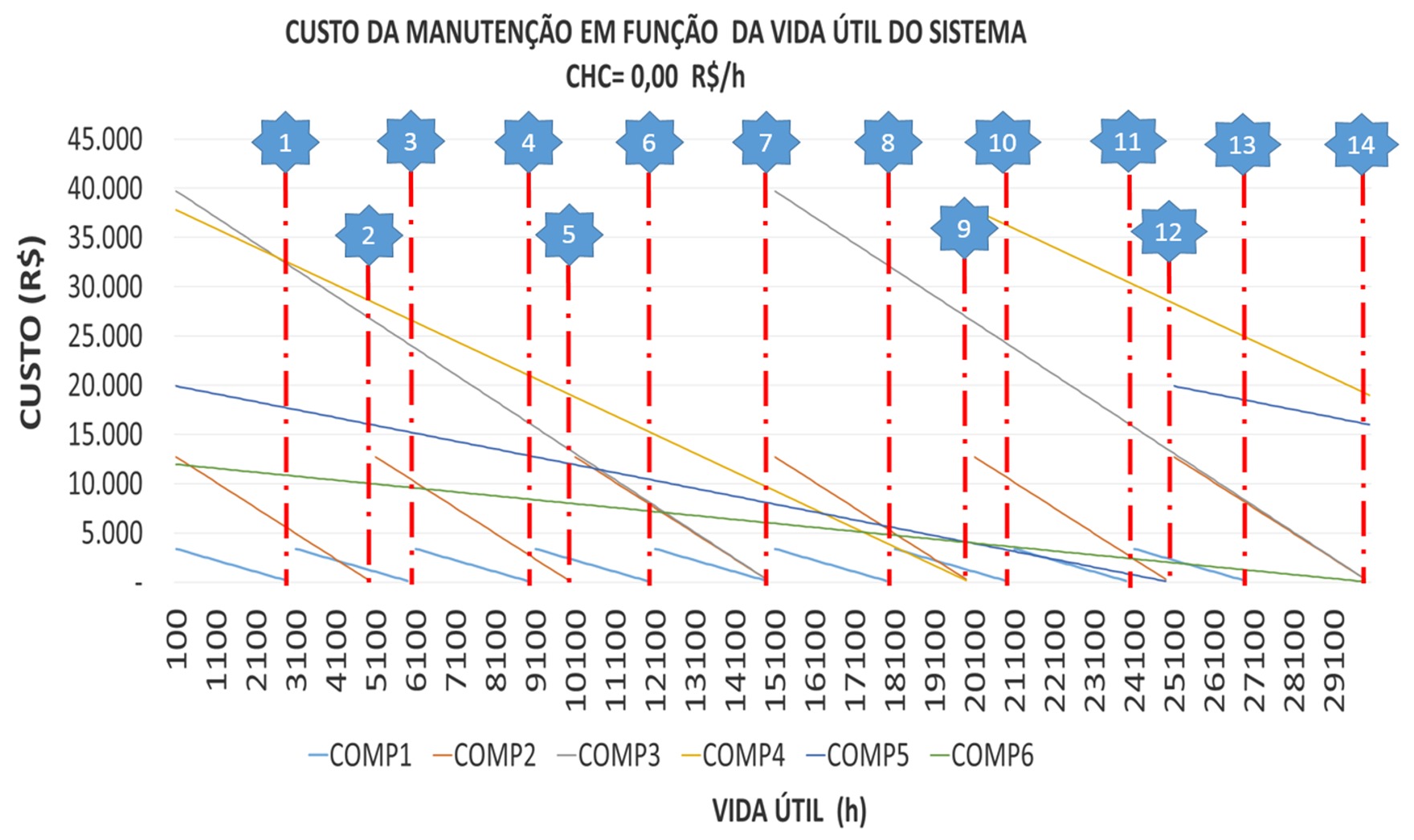

Imagine-se, agora, que a prensa hidráulica apresentada como exemplo na Tabela 1 esteja inserida em um processo cujo custo da hora cessante do processo é de R$ 0,00 por hora de parada. Nesse caso pode-se parar o processo a qualquer momento sem efeito financeiro no processo. Do ponto de vista de custo de manutenção mais econômico, a opção seria substituir cada componente somente no término de sua vida útil, havendo, assim, um maior aproveitamento dos sistemas e inexistência de custo residual nas manutenções.

Para essa situação, haveria 14 paradas no processo, totalizando 120 horas de parada, conforme apresentado na Figura 6: ao término da vida útil de cada componente, tem-se uma parada de processo para atuação da manutenção.

Para o exemplo apresentado na Figura 6, atua-se de acordo com a política de manutenção corretiva (MC), levando-se em consideração que a falha gerada no equipamento devida à utilização exaustiva da vida útil de cada equipamento não ocasiona nenhum efeito colateral, como: danos a outros sistemas, segurança ou meio ambiente. Do ponto de vista econômico, para o cenário apresentado anteriormente, atuar de maneira corretiva seria o mais viável para a lucratividade do processo.

Existem outros fatores que devem ser considerados nessa análise, como disponibilidade de MO para atuar corretivamente, especialidade da MO, ferramental, peças de reposição e MTTR, o que passamos a exemplificar com maiores detalhes.

Pode-se fazer uma nova análise para o mesmo equipamento, sendo que dessa vez ele está instalado em um processo cujo custo da hora cessante seria de R$ 7.000,00 por hora de parada. Nesse caso, obviamente, a estratégia deveria ser outra.

Para entender melhor serão comparados os dois sistemas, representados, na Figura 7, por COMP3 e COMP5.

Custo de manutenção com CHC maior que zero e custo residual (Corrêa & Dias, 2014Corrêa, R. F., & Dias, A. (2014). Desenvolvimento de uma metodologia para manutenção preventiva (Dissertação de mestrado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.).

Quando substituído o componente COMP3 com 15.000 horas, que representam sua vida útil, o custo da manutenção será: custo do componente COMP3 + custo de parada (CP).

Se nessa intervenção se optasse por substituir também o componente COMP5, com o intuído de aproveitar a parada do processo, o custo dessa manutenção seria: custo dos componentes COMP3 e COMP5 + custo da parada (CP) + custo residual do componente COMP5 (CRcomp5). De acordo com os dados apresentados na Tabela 1, o custo desta manutenção pode ser obtido por meio das Equações 1 e 2:

CP = MTTRmax × CHC =15 × 7000 = R$ 105.000,00

CM = CCcomp3 + CCcomp5 + CP + CRcomp5

CM = 13.000 + 20.000 + 105.000 + 8.000

CM = R$ 146.000,00

Outra opção seria substituir cada componente no tempo final de sua vida útil. Para essa situação haveria duas paradas no processo, conforme representado na Figura 8.

No exemplo acima, haveria uma parada no instante 15.000 horas e outra parada no instante 25.000 horas.

Para 15.000 horas, tem-se o CM como:

CP = MTTRcomp3 × CHC = 10 × 7000 = R$ 70.000,00

CM = CCcomp3 + CP

CM = 13.000 + 70.000 = R$ 83.000,00

Para 25.000 hora tem-se o CM como:

CP = MTTRcomp5 × CHC = 15 × 7000 = R$ 105.000,00

CM = CCcomp5 + CP

CM = 20.000 + 105.000 = R$ 125.000,00

No período de 25.000 horas tem-se um custo de manutenção de duas paradas totalizando R$ 208.000,00.

Quando se comparam os dois cenários apresentados nas Figuras 7 e 8, pode-se observar: na Figura 7, no período de 25.000 horas, tem-se apenas uma parada no processo, totalizando um custo de manutenção, para o período, de R$ 146.000,00. Já na Figura 8, no mesmo período de 25.000 horas, têm-se duas paradas, totalizando um custo de manutenção de R$ 208.000,00.

Pode-se observar, por meio dos exemplos citados, que o cenário representado na Figura 7 apresenta um custo de manutenção menor, consequentemente mais lucrativo para o negócio; portanto, a substituição de componentes ou revisões prematuras dos sistemas, dependendo da lucratividade do processo, é necessária.

3 Modelagem

A modelagem matemática possui como objetivo a estruturação de variáveis do sistema a ser estudado de forma a se obter cálculos para otimização da periodicidade das manutenções preventivas.

Para essa modelagem, o modelo leva em consideração algumas características dos sistemas:

-

1 - Toda intervenção de manutenção preventiva leva em consideração a substituição de todos os componentes avaliados.

-

2 - O tempo de execução da manutenção preventiva é baseado no componente que possui o maior tempo de reparo preventivo MTTRp, dentro do sistema avaliado.

-

3 - Os eventos de manutenção corretiva ocorrem de forma que não causem nenhum dano à segurança, ao meio ambiente ou danos a componentes subjacentes; ou seja, o dano provocado no evento corretivo é unicamente do componente, causando apenas impacto financeiro.

-

4 - Todos os sistemas são representados por um RBD (Diagrama de Bloco de Confiabilidade) em série, sendo que qualquer falha em um único componente exige que se pare todo processo.

O modelo é baseado na vida útil estimada, tempo médio para reparo e hora cessante do processo de cada componente a ser avaliado. Para se ter um resultado consistente nesse modelo, devem ser avaliados somente sistemas nos quais as informações sobre a vida útil de componentes estão disponíveis e bem definidas.

Nos processos produtivos (sistemas) pode existir uma infinidade de componentes, porém este modelo se propõe a fazer uma avaliação de periodicidade ótima a partir de componentes mais significativos, que possuam uma maior representatividade no custo do reparo e no tempo de parada do processo.

3.1 Declarações das variáveis

Para iniciar a modelagem, primeiramente serão informadas todas as variáveis envolvidas no modelo, como segue:

MTTRpn = Tempo médio para reparo preventivo do componente “n”;

MTTRcn = Tempo médio para reparo corretivo do componente “n”;

MTTRmax = Máximo tempo médio para reparo preventivo do sistema;

Vun = Vida útil média do componente “n”;

VUTn = Vida de utilização do componente “n”;

Vumax = Máxima vida útil do sistema;

Vumin = Mínima vida útil do sistema;

Vus = Vida útil de avaliação do sistema;

CCn = Custo do componente “n”;

CRn = Custo residual da vida útil do componente “n”;

CRT = Custo residual total da vida útil do sistema;

CHC = Custo hora cessante do sistema;

CRPp = Custo do reparo preventivo;

CRPc = Custo do reparo corretivo;

CMVu = Custo de manutenção para vida útil avaliada;

Nc = Número de sistema;

Wp = Periodicidade de preventiva;

Wpot = Periodicidade de preventiva otimizada;

CR(w) = Custo residual total da vida útil do sistema em função da periodicidade.

3.2 Equações

Conforme mencionado anteriormente, o custo residual do componente representado pela variável CRn é uma função decrescente periódica em função do tempo. Cada período representa a substituição do componente.

Para modelar esse evento, a função que melhor o representa é uma série de Fourier, do tipo dente de serra, conforme Equação 3.

Para modelar o CRn (Custo residual da vida útil do componente “n”), na série, foi necessário realizar alguns ajustes na equação original, conforme apresentado na Equação 4.

Observa-se, inicialmente, que a equação original (3) trata de uma série crescente e que a necessidade aqui é decrescente. Também foi necessário inserir um termo adicional, para deslocar a amplitude da equação que varia positivamente e negativamente em torno do ponto “zero”. Nessa modelagem necessita-se apenas de valores positivos que representam o . O número de termos para modelar cada série é predefinido nos valores de 1 a 1.000, variando em uma unidade. Foram adicionados os termos, e VUTn, que representam o ângulo de fase na função, deslocando toda a função para o início da vida útil de cada componente avaliado e ajustando a vida de utilização do sistema em função do instante a ser avaliado.

Um exemplo dessa função pode ser observado na Figura 9.

Após a definição da equação que representa o custo de cada componente em função da sua vida útil, para se obter o custo da vida útil de todos os sistemas a serem avaliados, aplica-se a Equação 5.

A partir da obtenção do custo da vida útil do sistema em função do tempo, é necessário conhecer o custo do reparo preventivo em função do tempo, ou seja, qual o custo do reparo para um determinado instante. Esse pode ser calculado por meio da Equação 6.

Cabe, aqui, lembrar que o custo do reparo instantâneo considera a troca de todos os componentes.

Para o presente estudo não interessa o custo instantâneo para executar um determinado reparo, mas sim qual o custo dos reparos em função da periodicidade.

O sistema irá simular várias periodicidades em função de uma vida útil determinada, denominada Vus (vida útil de avaliação do sistema). A Vus é a vida que absorve a vida útil máxima do componente de um determinado sistema. Portanto, a Vus será duas vezes maior que a máxima vida de um determinado componente do sistema avaliado, ou definida pelo usuário, podendo ser digitado o seu valor durante a entrada dos dados no programa.

A vida inicial da avaliação, ou seja, a menor periodicidade avaliada é definida por um quarto do valor da menor vida de um determinado componente do sistema avaliado, conforme a Equação 7.

Para cada periodicidade avaliada no intervalo definido na Equação 5 obtém-se o custo do reparo preventivo em função da periodicidade, conforme a Equação 6. As periodicidades simuladas para a Equação 8 surgem da Equação 7, que incrementa um fator “F” igual a 0,5.

Observa-se que conforme as periodicidades são incrementadas o custo de manutenção apresenta outra variável, gerada pelos eventos corretivos. Assim, para cada periodicidade que ultrapassa o tempo da vida útil de um determinado componente há um evento corretivo que pode ser calculado pela Equação 9.

O custo de manutenção total para a vida de avaliação do sistema em função da periodicidade pode ser calculado pela Equação 10.

Com a função obtida na Equação 8 é possível definir a periodicidade ótima para o sistema avaliado, que é o menor valor da função gerada através da Equação 10.

4 Aplicação numérica

A modelagem foi desenvolvida por meio do software MATLAB, segundo Willian (2013)Willian, J. (2013). PALM III: introdução ao MATLAB para engenheiros (3. ed.). São Paulo: McGraw Hill..

O principal objetivo do programa é proporcionar aos especialistas e gestores da área de manutenção a facilidade de avaliação dos diversos cenários do processo industrial que compõem os custos de manutenção preventiva. Além disso, dá visibilidade à viabilidade econômica dos projetos de processos industriais.

4.1 Entradas de dados

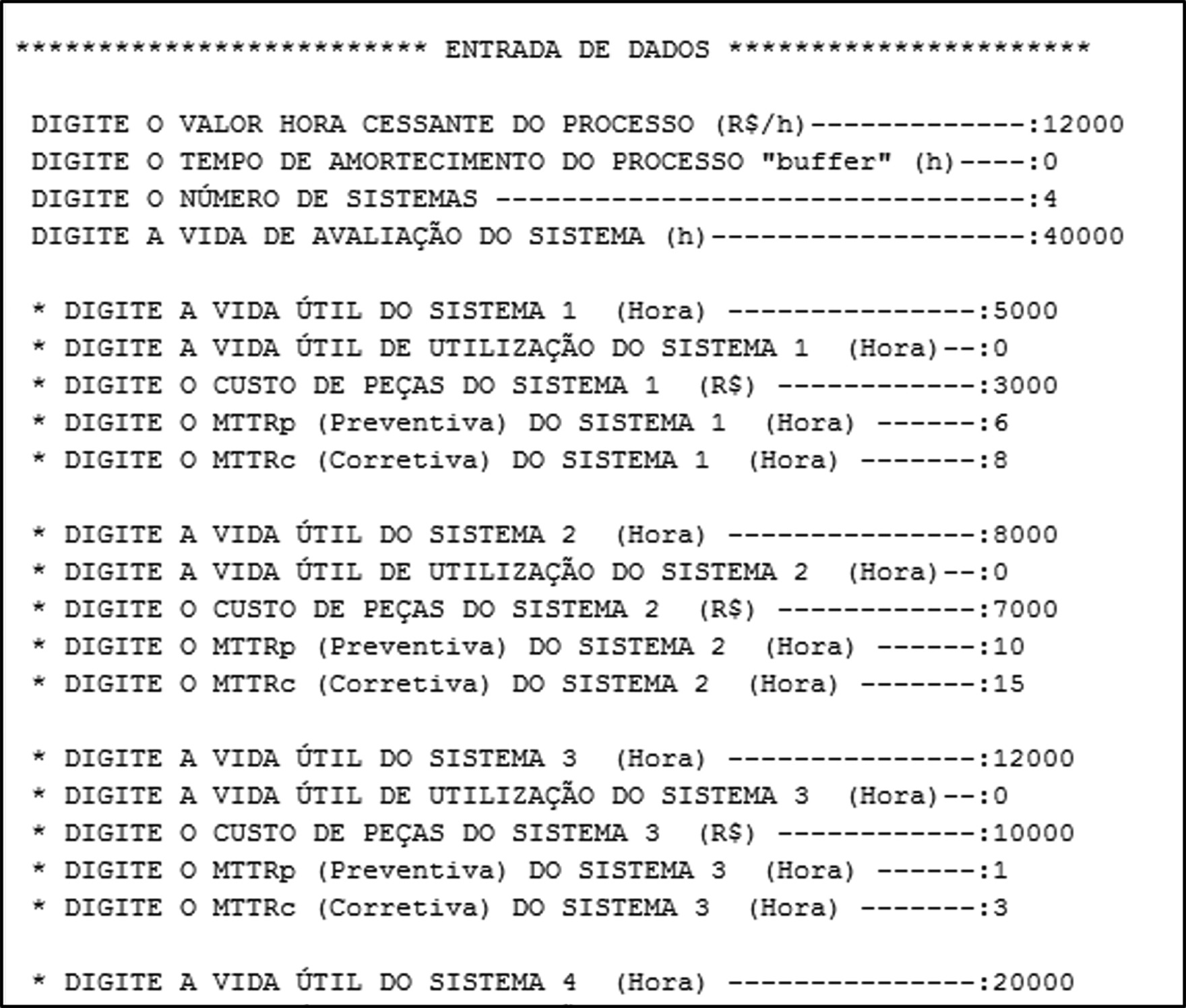

Para avaliar a modelagem matemática e o programa implementado será utilizado um modelo de processo industrial cerâmico simples, conforme Figura 10. As variáveis de entrada também podem ser exemplificadas nessa figura.

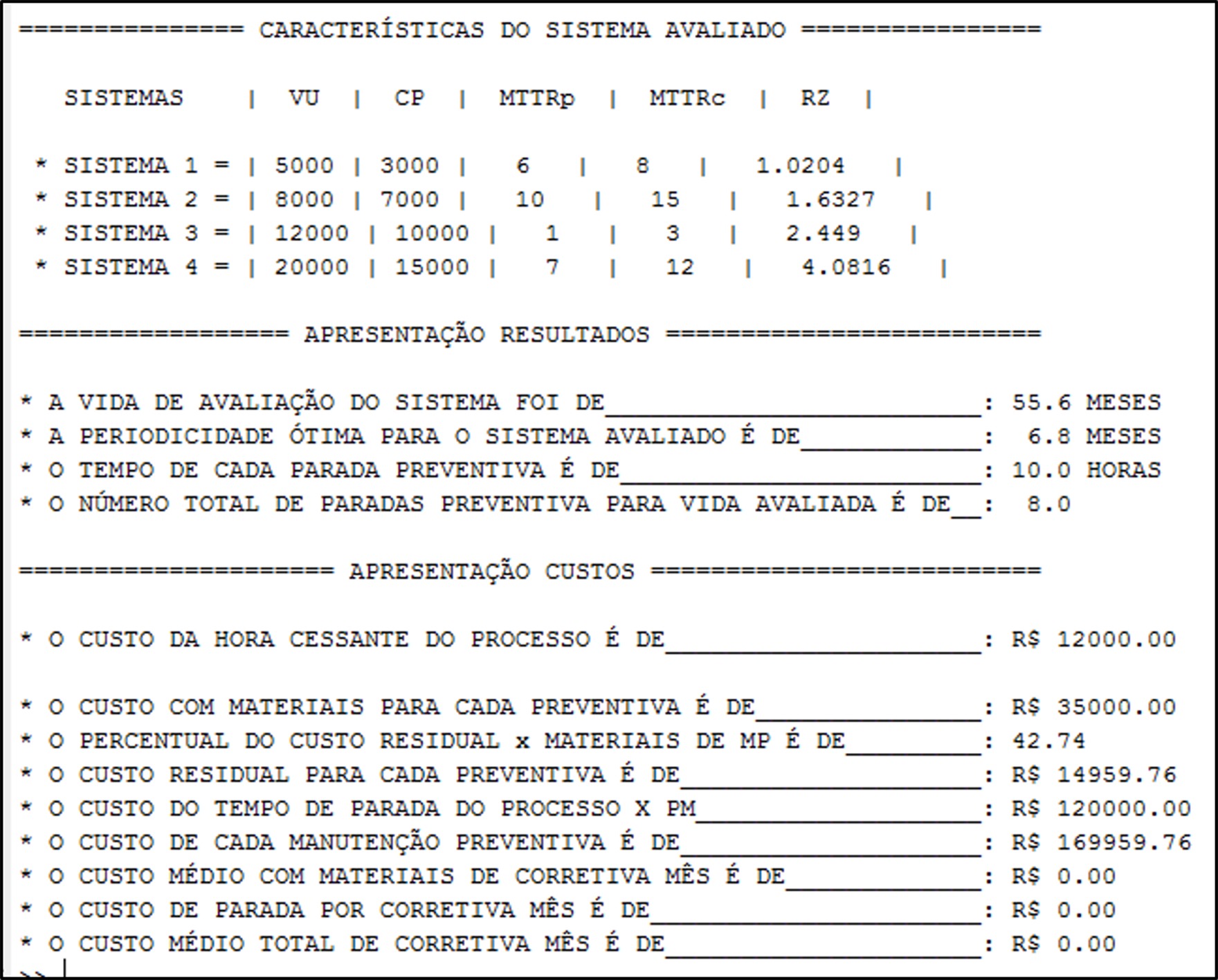

Na Figura 11 é possível observar a página de entrada de dados do programa elaborado, denominado POPMP (Programa para Otimizar Periodicidade de Manutenção Preventiva).

4.2 Resultados

Na Figura 12 pode-se observar a função do custo residual de cada componente do sistema em função da sua vida útil, as quais foram modeladas em uma série de Fourier, do tipo dente de serra, conforme Equação 4.

Na Figura 13 foi obtido o custo residual total do sistema, calculado pela Equação 5, e o custo do reparo preventivo calculado pela Equação 6 em função do tempo. Observa-se que nesse ponto do programa há apenas os custos de manutenção instantâneos em função do tempo e não em função da periodicidade, que é o principal objetivo do POPMP.

A partir desse ponto, o programa começa a simular as periodicidades, inicialmente considerando um quarto da vida útil mínima do sistema, sendo a vida útil mínima do sistema, nesse exemplo, 5.000 horas. O sistema inicialmente irá projetar uma periodicidade de 1.250 horas, conforme Figura 14.

A partir desse ponto, o programa começa a incrementar a periodicidade em 0,5 vezes o valor da vida útil mínima, conforme Equação 7 (ver Figura 15).

Para cada periodicidade simulada, o sistema calcula o custo residual total, levando em consideração que todos os componentes serão substituídos no evento preventivo para uma determinada periodicidade.

Na Figura 16 observa-se o comportamento do custo residual total em função da periodicidade. É possível observar que quanto menor a periodicidade preventiva, maiores são os custos residuais. Isso significa que quanto menor a periodicidade, menos utilizada será a vida útil total dos componentes, havendo, assim, maior ocorrência de trocas prematuras.

Para cada periodicidade simulada, sendo que o número de periodicidades simuladas depende da diferença entre a vida útil mínima e máxima do sistema, o sistema calcula o custo do reparo preventivo em função da periodicidade, conforme Equação 8 (ver Figura 17).

Depois de calculado o custo do reparo preventivo em função da periodicidade, o sistema calcula o custo do reparo corretivo em função da periodicidade conforme a Equação 9. Cabe lembrar que, para cada componente que possuir vida útil menor que a periodicidade avaliada, o programa considera um evento corretivo, calculando seu custo a partir do custo do componente, TMPRc (tempo médio para reparo corretivo) do respectivo componente e hora cessante do processo (ver Figura 17), variável CRPc da legenda.

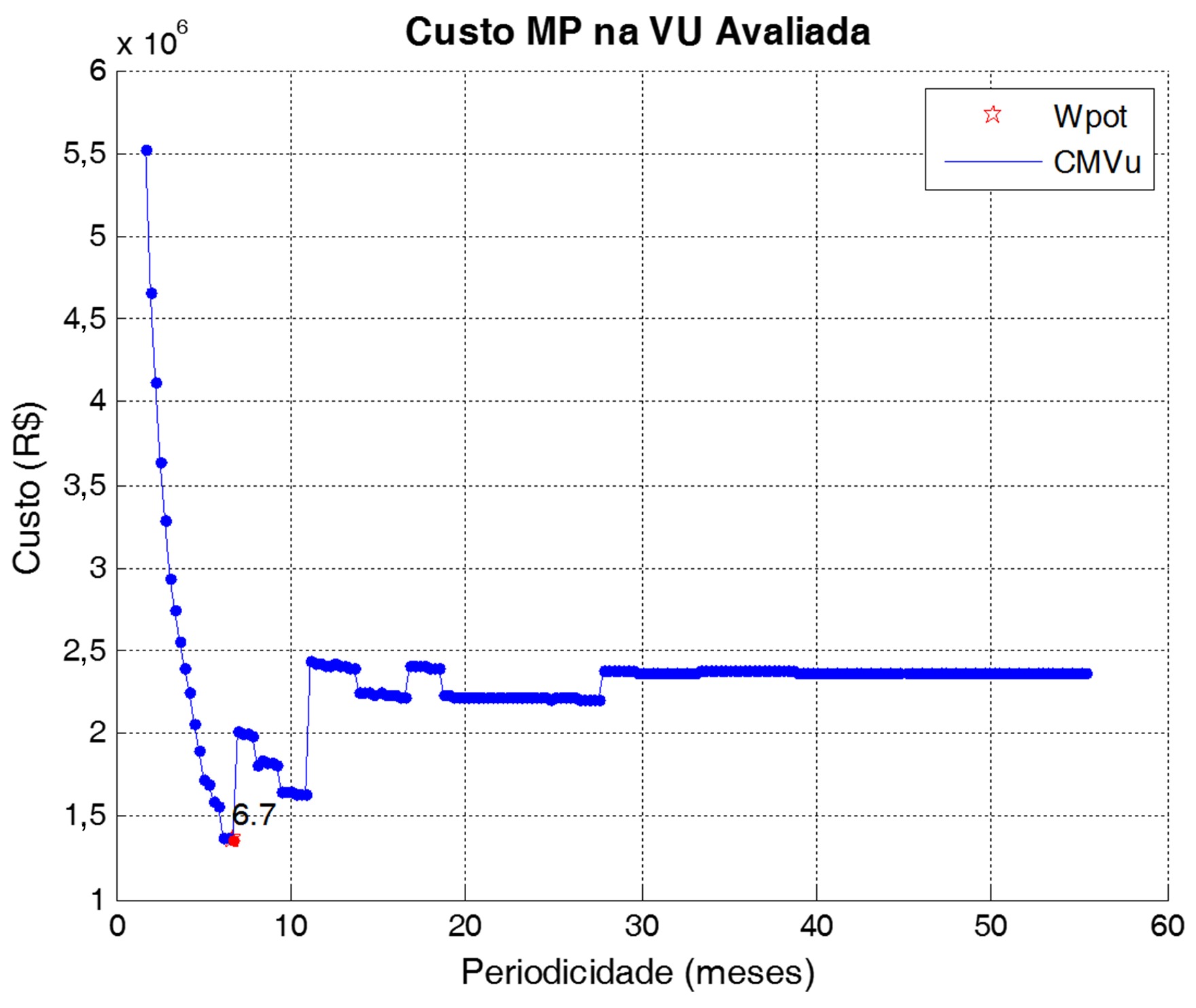

Finalizando com a Equação 10, chega-se ao custo de manutenção total para a vida útil de avaliação em função da periodicidade (ver Figura 18).

Pode-se observar que, para o sistema avaliado na modelagem proposta, a periodicidade otimizada se localiza na periodicidade 6,7 meses (aproximadamente 4.824 horas). Assim, se for elaborado um plano de manutenção planejando-se uma parada de 10 horas (ver MTTRp máximo, Figura 10) a cada 6,7 meses, com a substituição de todos os quatro componentes do sistema, obter-se-á o menor custo de manutenção para a vida de 55,6 meses do sistema.

De acordo com os resultados apresentados na Figura 19, o custo acumulado total de manutenção para periodicidade de 6,7 meses é de aproximadamente R$ 1.359.000,00 para uma vida de 55,6 meses. Cada parada terá um custo total de manutenção de aproximadamente R$ 170.675,65. Pode-se observar que o custo mais representativo é o custo de parada de processo de R$ 120.000,00 e, para a simulação feita, não se tem nenhuma ocorrência de corretiva para os sistemas avaliados devido à periodicidade ótima possuir tempo inferior à menor vida útil de componente que, no modelo, é de 5.000 horas, aproximadamente 6,9 meses.

4.3 Influências CHC

Outra observação importante que se pode obter na simulação é a influência da CHC (custo da hora cessante do sistema).

Para obter-se essa avaliação, o sistema irá considerar o mesmo modelo da Figura 10, inserindo uma análise de sensibilidade à simulação. Inicia-se a simulação com CHC igual a “zero” e incrementa-se um valor de R$ 2.000,00 a cada simulação, conforme Figura 20.

Observa-se que os valores de CHC estão representados por milhar, CHC x R$ 1.000.

Conforme for incrementado o valor do CHC, observa-se uma redução convergente da periodicidade; isso ocorre devido ao custo residual “CR” (devido a substituições prematuras) perder sua significância em relação ao CHC. Nesse sentido, para processos em que o custo da hora cessante possui uma razão superior ao custo dos componentes, a substituição prematura de componentes é aconselhável para aumentar a disponibilidade do equipamento, evitando eventos corretivos. Ressalta-se que para processos em que CHC possui uma razão superior aos custos de componentes, os eventos corretivos possuem custos mais significativos, devido ao MTTRc ser na maioria das situações superior ao MTTRp. Por esse motivo, quanto mais significativo for o CHC, menor será a periodicidade, para evitar os eventos corretivos.

Outra observação a ser feita refere-se à ocorrência de CHC muito baixo: observe-se a curva em que CHC = 0, a periodicidade tende a aumentar, ultrapassando até mesmo a vida útil do componente que possui a maior vida útil. Isso significa que para processos em que o CHC é pouco significativo, a tendência é aplicar a estratégia de manutenção corretiva (MC) cujo custo residual será igual à “zero”, por não haver trocas prematuras.

5 Conclusões

Este artigo mostra uma modelagem matemática para otimizar a periodicidade de MP por meio da modelagem dos sistemas industriais. Sua aplicação possibilita observar a variação do impacto financeiro em função da periodicidade e concluir que a troca prematura de componentes se faz necessária para determinado tipo de processo. Na Figura 16 é possível observar o comportamento do custo residual em função da periodicidade, informação essa necessária para a tomada de decisão do gestor de manutenção.

Nas Figuras 17 e 18 é possível observar o comportamento do custo de manutenção corretiva, preventiva e qual periodicidade proporciona menor custo de manutenção ao longo da vida útil do processo.

É possível também observar o ponto de vista prático da modelagem. Sabe-se que a maioria das equipes de manutenção de diversos segmentos desenvolve conhecimento do comportamento e da vida útil de seus sistemas; porém, quando existe necessidade de rearranjar todos esses sistemas para calcular uma periodicidade ótima, que proporcione maior resultado financeiro ao processo, esses profissionais encontram dificuldade, pois a modelagem é trabalhosa. De posse de uma modelagem, o gestor de manutenção tem condições de otimizar o plano de manutenção preventiva e os tempos de parada.

Pode-se, assim, concluir que a modelagem matemática implementada como um programa computacional POPMP é de extrema importância para calcular a periodicidade ótima de manutenção preventiva dos processos industriais e para proporcionar uma boa visibilidade dos custos de manutenção dos processos. Essa modelagem assegura uma periodicidade de manutenção preventiva que proporciona confiabilidade adequada para cada processo, em função da lucratividade de cada negócio, sem sobrecarregar os custos de manutenção ou os custos gerados por baixa disponibilidade.

-

Suporte financeiro: Nenhum.

Referências

- Associação Brasileira de Manutenção – ABRAMAN. (2011). A situação da manutenção no Brasil. In Anais do 26º Congresso Brasileiro de Manutenção. Curitiba: Abraman.

- Bertsche, B. (2008). Reliability automotive and mechanical engineering. Berlin: Springer.

- Biasotto, E. (2006). Aplicação do BSC na Gestão da TPM: estudo de caso em indústria de processo (Dissertação de mestrado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.

- Christer, A. H. (1998). The delay-time modeling of preventive maintenance of plant given limited PM data and selective repair at PM. Journal of Management Mathematics, 9(4), 355-379.

- Corrêa, R. F., & Dias, A. (2014). Desenvolvimento de uma metodologia para manutenção preventiva (Dissertação de mestrado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.

- Dias, A. (2012). Failure analysis. In G. E. Totten & V. J. Negri. Handbook of hydraulic fluid technology (2. ed., Cap. 12, pp. 461-530). Hoboken: CRC Press.

- Dias, A., Calil, L. F. P., Rigoni, E., Sakurada, E. Y., Ogliari, A., & Kagueiama, H. A. (2011). Metodologia para análise de risco: mitigação de perda de SF6 em disjuntores. Florianópolis: Studio S. 304 p.

- Espinosa Fuentes, F. F. (2006). Metodologia para inovação da gestão de manutenção industrial (Tese de doutorado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.

- Ferreira, R. J. P. (2010). A preventive maintenance decision model based on multicriteria method PROMETHEE II integrated with Bayesian approach. Journal of Management Mathematics., 21(4), 333-348.

- Haicanh, V. U., Do Van, P., Barros, A., & Berenguer, C. (2014). Maintenance planning and dynamic grouping for multi-component systems with positive and negative economic dependencies. Journal of Management Mathematics, 26(2), 145-170.

- Kumamoto, H., & Henley, E. J. (1996). Probabilistic risk assessment and management for engineers and scientists. New York: IEEE Press.

- Rigone, E. (2009). Metodologia para manutenção centrada na confiabilidade: sistema baseado na lógica fuzzy (Tese de doutorado). Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis.

- Smith, A. M. (1993). Reliability centered maintenance. Boston: McGraw Hill.

- Smith, A. M. (2004). RCM: gateway to world class maintenance. Oxford: Elsevier.

- Souza, V. C. (2009). Organização e gerência da manutenção (3. ed.). São Paulo: All Print Editor.

- Waeyenbergh, G. (2005). CIBOCOF: a framework for industrial maintenance concept development. Leuven: Katholieke Universiteit Leuven.

- Willian, J. (2013). PALM III: introdução ao MATLAB para engenheiros (3. ed.). São Paulo: McGraw Hill.

Datas de Publicação

-

Publicação nesta coleção

Apr-Jun 2016

Histórico

-

Recebido

10 Fev 2015 -

Aceito

19 Jun 2015