Resumos

O aço inoxidável AISI 444 tornou-se uma opção para substituir a liga AISI 316L devido ao seu menor custo e satisfatória resistência à corrosão. Entretanto, o uso da liga AISI 444 no feixe tubular de trocadores de calor acarreta na soldagem de uma junta dissimilar. O presente estudo teve por objetivo avaliar a resistência à corrosão da junta tubo-espelho soldada pelo processo TIG composta pelas ligas AISI 316L e AISI 444. A manufatura das amostras consistiu em replicar o projeto da junta tubo-espelho de trocadores de calor. Realizou-se em juntas soldadas ensaios de sensitização, perda de massa por imersão desde a temperatura ambiente até 90 ºC, e ensaios eletroquímicos de polarização potenciodinâmica nos eletrólitos 0,5 mol/L de HCl e 0,5 mol/L de H2SO4. Os resultados mostraram que a junta dissimilar sofreu corrosão galvânica com maior degradação na zona afetada pelo calor (ZAC) do tubo AISI 444. Porém, os mecanismos de corrosão localizada (pite e intergranular) demonstraram ser mais ativos para a liga AISI 316L. Conclui-se que a junta dissimilar apresentou melhor resistência à corrosão do que a junta soldada composta unicamente pela liga AISI 316L em temperaturas de até 70 ºC, conforme as condições observadas neste trabalho.

Corrosão; AISI 316L; AISI 444; soldagem TIG; junta tubo-espelho

The AISI 444 stainless steel (SS) has become an option to substitute the AISI 316L SS because its low cost and satisfactory corrosion resistance. However, the use of AISI 444 alloy tubes in heat exchangers cause the welding of a dissimilar joint. The aim of this study was evaluate the corrosion resistance of the tube-to-tubesheet welded by TIG process composed of AISI 316L and AISI 444. Preparation of samples was executed through replication of tube-to-tubesheet joints. In order to test the corrosion resistance of welded joint the following tests were applied, sensitization, mass loss from room temperature up to 90 ºC, and electrochemical corrosion tests in 0,5 mol/L HCl and 0,5 mol/L H2SO4 electrolytes. The results have shown that the dissimilar joint suffers galvanic corrosion with increased degradation of the heat affected zone (HAZ) of the AISI 444 tube. Nevertheless, the mechanisms of localized corrosion (pit and intergranular) was more active in the AISI 316L alloy. It is concluded that the dissimilar joint showed better corrosion resistance than the welded joint composed solely by AISI 316L at temperatures up to 70 ºC, as the conditions observed in this work.

Corrosion; AISI 316L; AISI 444; GTAW welding; tube-to-tubesheet

ARTIGOS TÉCNICOS TECHNICAL PAPERS

Resistência à corrosão de junta dissimilar soldada pelo processo TIG composta pelos aços inoxidáveis AISI 316L e AISI 444

Corrosion behavior of dissimilar joint TIG weld between austenitic AISI 316L and ferritic AISI 444 stainless steels

Luis Henrique GuilhermeI, *; Carlos Alberto Della RovereII; Sebastião Elias KuriII; Marcelo Falcão de OliveiraI

IUniversidade de São Paulo-USP, Departamento de Engenharia de Materiais - SMM, São Carlos, SP, Brasil (lh.guilherme@usp.br)

IIUniversidade Federal de São Carlos-UFSCar, Departamento de Engenharia de Materiais - Dema, São Carlos, SP, Brasil

RESUMO

O aço inoxidável AISI 444 tornou-se uma opção para substituir a liga AISI 316L devido ao seu menor custo e satisfatória resistência à corrosão. Entretanto, o uso da liga AISI 444 no feixe tubular de trocadores de calor acarreta na soldagem de uma junta dissimilar. O presente estudo teve por objetivo avaliar a resistência à corrosão da junta tubo-espelho soldada pelo processo TIG composta pelas ligas AISI 316L e AISI 444. A manufatura das amostras consistiu em replicar o projeto da junta tubo-espelho de trocadores de calor. Realizou-se em juntas soldadas ensaios de sensitização, perda de massa por imersão desde a temperatura ambiente até 90 ºC, e ensaios eletroquímicos de polarização potenciodinâmica nos eletrólitos 0,5 mol/L de HCl e 0,5 mol/L de H2SO4. Os resultados mostraram que a junta dissimilar sofreu corrosão galvânica com maior degradação na zona afetada pelo calor (ZAC) do tubo AISI 444. Porém, os mecanismos de corrosão localizada (pite e intergranular) demonstraram ser mais ativos para a liga AISI 316L. Conclui-se que a junta dissimilar apresentou melhor resistência à corrosão do que a junta soldada composta unicamente pela liga AISI 316L em temperaturas de até 70 ºC, conforme as condições observadas neste trabalho.

Palavras-chave: Corrosão; AISI 316L; AISI 444; soldagem TIG; junta tubo-espelho.

ABSTRACT

The AISI 444 stainless steel (SS) has become an option to substitute the AISI 316L SS because its low cost and satisfactory corrosion resistance. However, the use of AISI 444 alloy tubes in heat exchangers cause the welding of a dissimilar joint. The aim of this study was evaluate the corrosion resistance of the tube-to-tubesheet welded by TIG process composed of AISI 316L and AISI 444. Preparation of samples was executed through replication of tube-to-tubesheet joints. In order to test the corrosion resistance of welded joint the following tests were applied, sensitization, mass loss from room temperature up to 90 ºC, and electrochemical corrosion tests in 0,5 mol/L HCl and 0,5 mol/L H2SO4 electrolytes. The results have shown that the dissimilar joint suffers galvanic corrosion with increased degradation of the heat affected zone (HAZ) of the AISI 444 tube. Nevertheless, the mechanisms of localized corrosion (pit and intergranular) was more active in the AISI 316L alloy. It is concluded that the dissimilar joint showed better corrosion resistance than the welded joint composed solely by AISI 316L at temperatures up to 70 ºC, as the conditions observed in this work.

Key-words: Corrosion; AISI 316L; AISI 444; GTAW welding; tube-to-tubesheet.

1. Introdução

Plantas industriais utilizam comumente a liga AISI 316L em seus equipamentos e tubulações, em função de sua composição química e estrutura cristalina cúbica de face centrada (CFC), fatores que proporcionam excelentes propriedades relacionadas à ductilidade, resistência à corrosão e soldabilidade. Assim, a liga AISI 316L, muitas vezes, é a melhor opção para aplicações industriais desde temperaturas criogênicas até altas temperaturas [1-3].

Trocadores de calor compostos por casco e feixe tubular fabricados em aço inoxidável AISI 316L são, geralmente, projetados em sua totalidade com esta liga. Destaca-se que os mecanismos de corrosão observados frequentemente na indústria para a liga AISI 316L são: corrosão por pite, corrosão intergranular e generalizada [4-6].

Entretanto, vários projetos têm recentemente utilizados a liga AISI 444 em feixes tubulares de trocadores de calor mas mantendo-se o espelho com a liga AISI 316L. A soldagem realizada pelo processo TIG têm sido alvo de estudos para esta combinação de metais de base, com o objetivo de avaliar o desempenho da junta soldada. O uso do aço inoxidável superferrítico AISI 444 justifica-se pelo menor custo quando comparado aos aços inoxidáveis austeníticos, visto que esta liga possui uma composição química primária com 18% Cr - 2% Mo sem adição de níquel [7, 8].

Dentro desse contexto, o objetivo do presente estudo foi avaliar a resistência à corrosão da junta tubo-espelho soldada pelo processo TIG composta pelas ligas AISI 316L e AISI 444. Para tanto, realizou-se ensaios de sensitização conforme ASTM A-262 prática A / ASTM A-763 prática W, perda de massa por imersão conforme ASTM G-31, e ensaio eletroquímico de polarização potenciodinâmica.

2. Materiais e métodos

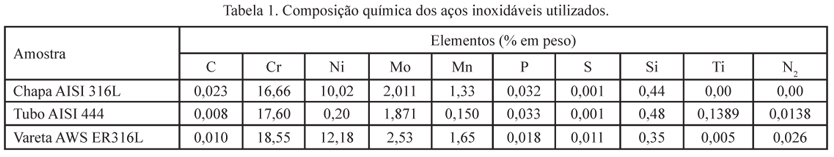

Desenvolveu-se o estudo com o uso de chapa de aço inoxidável austenítico AISI 316L com espessura de 16,80 mm para a confecção do espelho, o aço inoxidável superferrítico AISI 444 para o tubo de Ø 38,10 mm com espessura de parede de 1,20 mm (representando o feixe tubular), e o consumível de soldagem AWS ER316L. A Tabela 1 apresenta a composição química nominal das ligas, segundo certificado dos fabricantes.

2.1 Junta tubo-espelho

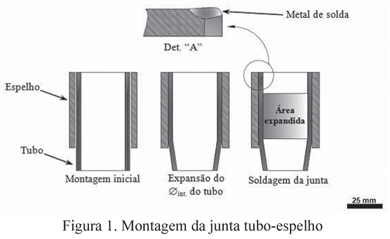

Os corpos de prova utilizados para a caracterização microestrutural, ensaios de sensitização e ensaios de perda de massa por imersão foram produzidos como uma réplica do projeto da junta tubo-espelho do trocador de calor avaliado, porém, contendo apenas um único tubo, como mostra a Figura 1. Isto se deve à necessidade do uso de uma balança analítica de precisão para a medição da perda de massa das amostras, justificando os corpos de prova com a menor dimensão possível.

A confecção dos corpos de prova consistiu em fazer uma furação na chapa do espelho de (38,35 ± 0,05) mm, e os tubos foram montados faceando-o externamente; executou-se a expansão do diâmetro interno do tubo com o uso de uma mandriladora elétrica com controle de torque, e posteriormente as juntas foram soldadas. A Figura 1 mostra esquematicamente a junta tubo-espelho, o processo de expansão dos tubos e a solda.

2.2 Soldagem dos corpos de prova

A soldagem da junta tubo-espelho dissimilar foi realizada manualmente pelo processo TIG com a deposição da vareta AWS ER316L, de acordo com a recomendação da literatura para a soldagem do aço inoxidável superferrítico AISI 444 [9]. O procedimento de soldagem baseou-se nos parâmetros utilizados na fabricação do equipamento, e os parâmetros relevantes de soldagem são apresentados na Tabela 2. Adicionalmente, é necessário considerar que a soldagem foi realizada na posição 5G (tubo posiciona-se parado na horizontal), utilizando-se Argônio (99,95%) como gás de proteção a uma vazão de 8 L/min medidos na tocha.

Realizou-se uma análise relacionada à metalurgia da junta soldada, direcionada à microestrutura do metal de solda e ao teor de ferrita delta, baseadas nos métodos do diagrama de Schaeffler e no diagrama WRC-92, respectivamente. Para isto, fez-se uma avaliação macrográfica com auxilio de um software de edição de imagens para caracterizar a diluição na soldagem da junta tubo-espelho.

2.3 Ataque eletrolítico em solução 10% de ácido oxálico (H2C2O4.2H2O)

O ensaio de sensitização, que avalia a susceptibilidade à corrosão intergranular, foi executado conforme ASTM A-262 prática A [10] para a liga AISI 316L e ASTM A-763 prática W [11] para a liga AISI 444. Destaca-se que a prática A (ASTM A-262) e prática W (ASTM A-763) descrevem o mesmo ensaio, citados em normas diferentes pela classe de material, sendo um austenítico (AISI 316L) e o outro ferrítico (AISI 444). Executou-se o ensaio através de um ataque eletrolítico em solução aquosa contendo 10% H2C2O4×2H2O (ácido oxálico), e uma densidade de corrente de 1 A/cm2 durante aproximadamente 90 segundos. Para a realização do ensaio utilizou-se de uma fonte de corrente marca Elektrolyser mod. ELYN1. Após o ataque com ácido oxálico, foi realizada análise microestrutural por microscopia ótica (MO) com aumento de 100x com o objetivo de classificar a corrosão intergranular segundo o padrão visual da(s) norma(s). De acordo com as recomendações da prática A (prática W) da norma ASTM A 262 (ASTM A763) as microestruturas resultantes são classificadas como descrito abaixo:

-

"Step", onde são observados degraus entre os grãos, sem valetas;

-

"Dual", que contém algumas valetas além dos degraus, mas sem completar os contornos de um único grão;

-

"Ditch", onde um ou mais grãos são completamente circundados por valetas;

-

"

Isolated ferrite", onde são observados degraus entre a matriz austenítica e as ilhas de ferrita. Observado em materiais fundidos e juntas soldadas.

-

"Interdendritic ditchs", que apresenta valas interconectadas. Observado em materiais fundidos e juntas soldadas.

Para os aços AISI 316L e AISI 444 somente o surgimento das estruturas "ditch" ou "interdendritic ditchs" reprovam o material, pois indicam que o metal de solda é suscetível à corrosão intergranular.

A preparação da amostra para o ensaio de sensitização consistiu em efetuar um corte transversal no corpo de prova de modo a obter uma face conforme mostrada no detalhe "A" da Figura 1, e então esta face foi embutida em resina epóxi com um arame de cobre fixado na extremidade oposta (para a passagem de corrente elétrica durante o ensaio eletroquímico) e lixadas até a lixa de granulometria 2000 mesh. A Figura 2 apresenta uma amostra preparada para o ensaio.

2.4 Ensaios de perda de massa por imersão

Os ensaios de perda de massa foram realizados conforme ASTM G-31 [12] nas soluções de 0,5 mol/L ácido sulfúrico (H2SO4) e 0,5 mol/L ácido clorídrico (HCl), e nas temperaturas: 30 ºC, 50 ºC, 70 ºC e 90 ºC. Utilizou-se três amostras para cada condição de ensaio, tendo por objetivo garantir a confiabilidade dos resultados. O procedimento de limpeza das amostras pré-teste e pós-teste foram executados conforme requisitos da norma ASTM G-1 [13], e consistiu em lavar cada amostra em água corrente, com escova de cerdas não-metálicas e com aplicação de álcool etílico absoluto durante a escovação. Em seguida, os corpos de prova foram desengordurados com álcool e auxílio de ultrassom durante 10 minutos, e foram secos ao ar quente em um secador de amostras metalográficas.

A perda de espessura em função do tempo de imersão foi determinada durante um período de 1 hora para os ensaios em ácido sulfúrico e de 2 horas para os ensaios em ácido clorídrico. Estes períodos de ensaio não alteram a corrosividade da solução, para a relação de 0,20 mL/mm2 entre o volume do reservatório de eletrólito e a área exposta da amostra [7].

Os resultados foram tratados de forma a fornecer a taxa de corrosão (TC) em mm/ano (milímetros por ano), conforme Equação 1, de onde se obteve a perda de massa (precisão de 0,01 mg). Utilizou-se também técnicas de macrografia para avaliação visual da corrosão.

Onde:

K: 8,76x10 (constante) / W: perda de massa (g) / A: Área (cm2) / T: duração do ensaio (horas) / ρ: densidade (g/cm3)

A preparação da amostra para o ensaio de perda de massa por imersão consistiu em usinar a espessura do espelho para reduzi-la de 16,8 mm para 7,0 mm, com a finalidade de diminuir a massa da amostra. As faces da amostra que não entram em contato com o produto de corrosão durante a operação do equipamento (e consequentemente não foram alvo do estudo) foram protegidas através de pintura anti-corrosiva (jateamento com granalha de aço, aplicação de uma demão de tinta primer como fundo, e em seguida, aplicação da pintura com tinta epoxi anti-corrosiva para alta temperatura). A Figura 3 mostra a junta tubo-espelho preparada para o ensaio, com as faces que foram protegidas através de pintura.

2.5 Ensaios eletroquímicos de corrosão

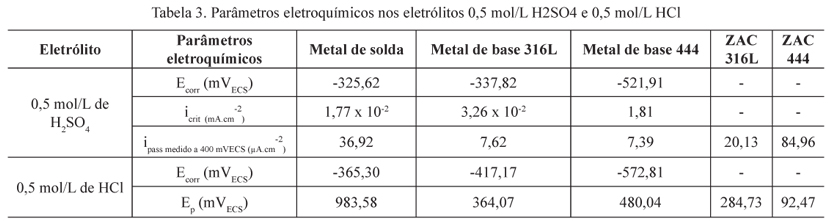

Os ensaios eletroquímicos de polarização potenciodinâmica foram realizados para a obtenção dos principais parâmetros de corrosão, como, potencial de corrosão (Ecorr), potencial de pite (Ep), densidade de corrente crítica para passivação (icrit) e densidade de corrente passiva (ipass) [14, 15].

O equipamento utilizado foi um potenciostato Autolab mod. PGSTAT302 com interface eletroquímica ao software GPES (general porpouse electrochemical system). Na execução do ensaio utilizou-se uma célula eletroquímica com área molhada de 0,20 cm2 ( capilar com diâmetro de Ø 5,0 mm), o que permitiu a avaliação de regiões específicas da junta soldada (zona afetada pelo calor e metal de solda), e compará-las com os parâmetros eletroquímicos do metal de base. Utilizou-se um eletrodo de calomelano saturado (ECS) como referência, para medir o potencial do eletrodo de trabalho, e um contra-eletrodo de platina com área de 6,25 cm2, para promover a corrente entre o eletrodo de trabalho e o contra-eletrodo. A Figura 4 mostra a célula eletroquímica utilizada.

Todas as medidas foram programadas para iniciarem após 30 minutos de potencial de circuito aberto (OCP), partindo-se de um potencial de -1000 mVECS e finalizando-se a 1200 mVECS ou quando a densidade de corrente anódica atingisse 5 mA/cm2, com uma taxa de varredura de 1 mV/s. Os eletrólitos utilizados foram soluções naturalmente aeradas de 0,5 mol/L de HCl e 0,5 mol/L de H2SO4 à temperatura de 27 ºC. Para cada condição realizou-se os ensaios no mínimo três vezes, de modo a garantir a confiabilidade dos resultados. Na solução 0,5 mol/L de H2SO4, o valor de ipass foi medido a 400 mVECS. Já os valores de Ep foram considerados como o potencial no qual a densidade de corrente atingiu 100 µA/cm2 na solução de 0,5 mol/L de HCl.

A junta tubo-espelho não foi utilizada como corpo de prova porque seria impossível acoplar o capilar da célula eletroquímica sobre a região de solda, por se tratar de uma junta de ângulo em quina. Para tanto, a preparação dos corpos de prova foi realizada com o uso de chapas de aço inoxidável AISI 316L e AISI 444 de espessura de 3,0 mm e dimensões de (25 x 100) mm, montadas em uma junta de chanfro reto sem abertura, e soldadas no processo TIG de forma manual, seguindo os mesmos parâmetros utilizados para a soldagem da junta tubo-espelho, conforme apresentado na Tabela 2. As amostras foram lixadas até a granulometria de 600 mesh, e as limpezas pré-teste e pós-teste foram realizados conforme ASTM G-1. Obtiveram-se curvas de polarização em três diferentes regiões: metal de base, zona afetada pelo calor (ZAC) e sob o metal de solda. A Figura 5 mostra a preparação da junta para soldagem e o posicionamento da área molhada no metal de base, na ZAC e no metal de solda, para realização dos ensaios eletroquímicos de corrosão.

3. Resultados e Discussão

3.1 Susceptibilidade à corrosão intergranular

De acordo com o padrão visual definido pelas normas ASTM A-262 / ASTM A-763, observou-se a formação de valas intergranulares na zona afetada pelo calor (ZAC) da chapa AISI 316L, especificamente nos grãos localizados à margem da linha de fusão do metal de solda, demonstrando que houve a precipitação de carbonetos de cromo (M23C6) nessa região. Entretanto, destaca-se que não foram observadas valas intergranulares contornando completamente pelo menos um grão, sendo este o critério mínimo determinado pela norma ASTM A-262 (ASTM A-763) para classificar a microestrutura como sensitizada. De acordo com a literatura, o ciclo térmico de soldagem atingiria a faixa de temperatura de sensitização na ZAC da junta soldada, contudo, observou-se que as valas formaram-se especificamente nos contornos de grãos localizados à margem da linha de fusão do metal de solda [4, 7].

Na microestrutura do metal de solda, caracterizada por uma microestrutura dendrítica, foi observada a formação de degraus nos contornos de grãos sem evidências de ataque das dendritas, indicando a ausência de precipitação de carboneto de cromo. Similarmente, nenhum sinal de precipitação de carboneto de cromo foi observado no tubo AISI 444, sendo observada unicamente a formação de degraus nos contornos de grãos. O fato da liga AISI 444 ser estabilizada com o elemento de liga Ti, e a junta soldada ter sido produzida com deposição do metal de solda AWS ER 316L, garantiram que nestas regiões não ocorresse à precipitação significativa de carboneto de cromo, conforme previsto pela literatura [2, 8]. A Figura 6 mostra os resultados dos ensaios de sensitização.

3.2 Perda de massa por imersão

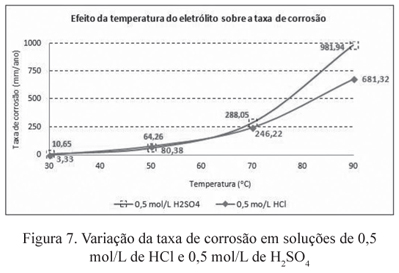

A Figura 7 apresenta as taxas de corrosão obtidas nos ensaios em 0,5 mol/L de H2SO4 e 0,5 mol/L de HCl. Observou-se que a partir da temperatura de 70 ºC houve um expressivo aumento do coeficiente angular de ambas as retas, sendo este um indicativo de que o processo de corrosão possui maior severidade a partir desta faixa de temperatura.

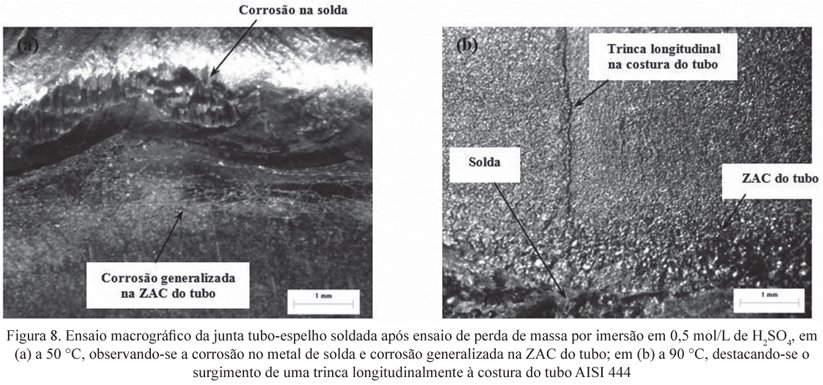

A forma de corrosão predominante nos ensaios em 0,5 mol/L de H2SO4 caracterizaram-se por um ataque localizado no metal de solda próximo à margem do tubo, e a ocorrência de corrosão generalizada nitidamente concentrada na ZAC do tubo. Provavelmente, um dos principais fatores para a corrosão na ZAC do tubo foi o mandrilamento para expansão do diâmetro interno do tubo, causando uma deformação plástica a frio nessa região, o que causa a diminuição da resistência à corrosão [16].

A perda do brilho e aumento da rugosidade superficial somente foi relevante nos ensaios a 70 ºC e 90 ºC, indicando que a degradação da camada passiva e a ocorrência da corrosão generalizada aconteceram nesta faixa de temperatura. Observou-se o surgimento de uma trinca (mostrada na Figura 8-b) na solda de costura do tubo (executada pelo fornecedor do tubo), com características de nucleação pelo efeito de corrosão sob tensão, já que a solda de costura do tubo sofre o efeito mola causado pela deformação plástica. Por não se tratar do foco deste trabalho, esta ocorrência será apresentada em trabalhos futuros. A Figura 8 mostra as macrografias do ensaio de perda de massa por imersão em 0,5 mol/L HCl.

No eletrólito de 0,5 mol/L de HCl observou-se, desde os ensaios à temperatura ambiente, que houve uma perda do brilho superficial e aumento da rugosidade, indicando a corrosão generalizada. Destaca-se ainda que, com o aumento da temperatura, a severidade desses aspectos tornou-se mais crítica.

Assim, como em meio contendo ácido sulfúrico, a corrosão em meio contendo cloreto foi nitidamente concentrada na ZAC do tubo e no metal de solda. Destaca-se que a diferença observada foi à ocorrência de corrosão por pite no metal de solda, possivelmente devido a inclusões não metálicas (tais como óxidos ou sulfetos) ou eventuais segregações no metal de solda. Este mesmo mecanismo não foi observado para o aço inoxidável superferrítico AISI 444. Esta liga, no entanto, apresentou uma significativa perda de espessura devido à severa corrosão generalizada. A Figura 9 mostra as macrografias do ensaio de perda de massa por imersão em 0,5 mol/L H2SO4.

De um modo geral observou-se a ocorrência da corrosão galvânica em virtude da diferença de composição química entre as ligas AISI 316L e AISI 444 e o próprio metal de solda, sendo a liga AISI 444 a região anódica.

Os resultados de perda de massa corresponderam ao previsto pela literatura [1, 6, 8, 9], tendo em vista as maiores taxas de corrosão em meio de ácido sulfúrico. Em meio contendo ácido clorídrico, com menores taxas de corrosão para ambos os materiais, em função da menor agressividade, observou-se significativa atuação de mecanismos de corrosão localizada somente nos materiais austeníticos (metal de base e cordão de solda), conforme observado em outros trabalhos [1, 6, 8, 9].

3.3 Ensaios de polarização potenciodinâmica

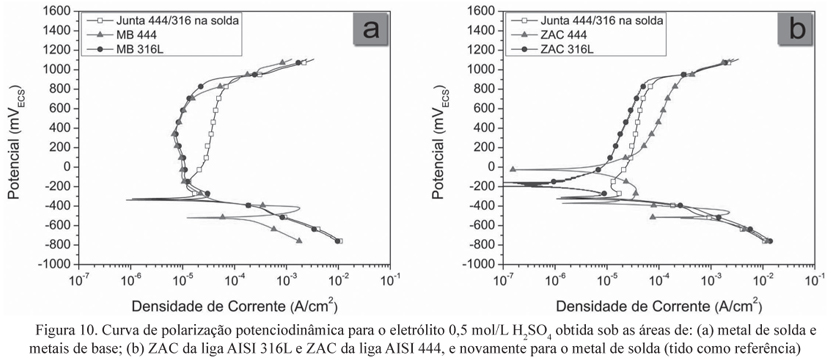

Os ensaios de polarização potenciodinâmica foram realizados nos eletrólitos 0,5 mol/L H2SO4 e 0,5 mol/L HCl, considerando-se cinco diferentes regiões da junta soldada: metal de base AISI 316L; metal de base AISI 444; metal de solda; ZAC 316L; ZAC 444. As Figuras 10 (a) e (b) apresentam as curvas de polarização na solução de 0,5 mol/L H2SO4 para as diferentes regiões da junta soldada. Observa-se que o metal de solda apresenta comportamento passivo similar ao do metal de base AISI 316L e AISI 444. No entanto, o comportamento anódico do metal solda e dos metais de base AISI 316L e AISI 444 é notavelmente diferente, tanto em termos do potencial de corrosão (Ecorr), da densidade de corrente crítica para passivação (icrit) como da densidade de corrente passiva (ipass), fato que pode ser atribuído à diferença de composição química e de microestrutura [17, 18]. Por outro lado, nota-se que a alteração microestrutural promovida pelo ciclo térmico de soldagem na ZAC de ambos os aços modifica de forma significativa a forma da curva de polarização em relação aos respectivos metais de base e influencia consideravelmente o comportamento passivo dos materiais. A presença de três Ecorr nas curvas das regiões ZAC 316L e ZAC 444 indica que o comportamento passivo é instável nestas regiões da junta soldada [19]. Além disso, nota-se que todas as curvas apresentam potencial de transpassivação primária próximo de 900 mVECS. O aumento de corrente na região transpassiva é devido à oxidação do cromo presente no filme passivo e à evolução de O2 [20].

A Tabela 3 apresenta os parâmetros eletroquímicos obtidos a partir das curvas de polarização. Entretanto, deve ser mencionado que a passividade instável exibida pelas regiões ZAC 316L e ZAC 444 impede uma avaliação detalhada dos parâmetros, permitindo apenas comparar os valores de ipass. Pela Tabela 3, pode-se notar que os valores de ipass tanto do metal de solda (36,92 µA/cm2) como da ZAC 316L (20,13 µA/cm2) e ZAC 444 (84,96 µA/cm2) são maiores que os dos metais de base (aproximadamente 7,50 µA/cm2), indicando que a proteção do filme passivo formado em ambiente oxidante nessas regiões é menor do que à dos metais de base. Este fato pode ser explicado pela deformação proveniente do processo de mandrilamento e pelas tensões residuais geradas pelo ciclo térmico de soldagem [16,21]. Esses resultados estão em bom acordo com o ensaio macrográfico da junta tubo-espelho soldada após ensaio de perda de massa por imersão em 0,5 mol/L de H2SO4.

As curvas de polarização na solução de 0,5 mol/L HCl são apresentadas nas Figuras 11 (a) e (b). Nota-se que os metais de base AISI 316L e AISI 444 apresentam valores de Ecorr menores do que -417,17 mVECS. Isto indica que esses materiais são mais ativos do que o metal de solda que apresenta um valor de Ecorr igual a -365,30mVECS. Nota-se também que, diferente dos metais de base, o metal de solda não apresenta região de transição ativo-passivo em sua curva de polarização, indicando que esta região da junta soldada se passiva mais facilmente que os metais de base AISI 316L e AISI 444 quando imersa em solução de 0,5 mol/L HCl. Além disso, também nota-se que o metal de solda apresenta um valor de potencial de pite (938,58 mVECS) maior do que o dos metais de base AISI 316L (364,07 mVECS) e AISI 444 (480,04 mVECS). O melhor desempenho do metal de solda frente à corrosão localizada pode ser explicado pelo maior teor de cromo, molibdênio e nitrogênio em comparação com os metais de base [22-26]. Por outro lado, observa-se novamente que as regiões ZAC 316L e ZAC 444 apresentam um comportamento passivo instável e baixos valores de Ep em solução de 0,5 mol/L HCl, indicando que essas regiões da junta soldada são muito suscetíveis à corrosão localizada por pites, fato que pode ser atribuído à deformação durante o mandrilamento e às modificações microestruturais e às tensões residuais provocadas pelo processo de soldagem [4,16,21].

4. Conclusões

As principais conclusões do presente trabalho são:

-

Através dos ensaios de perda de massa por imersão observou-se a ocorrência de corrosão preferencialmente da liga AISI 444, pelo mecanismo de corrosão galvânica;

-

A deformação plástica a frio para expansão do diâmetro interno do tubo AISI 444 reduziu a sua resistência à corrosão, fator que associado ao ciclo térmico de soldagem causou uma corrosão preferencial da ZAC do tubo;

-

A liga AISI 316L sofreu corrosão por pite na ZAC e no metal de solda, com maior severidade do que a liga AISI 444;

-

Ocorreu a precipitação de carbonetos de cromo na ZAC da liga AISI 316L provocando a formação de valas nos contornos de grão no ensaio de sensitização sem, contudo, caracterizá-la como uma liga sensitizada;

-

Os parâmetros eletroquímicos indicaram que a liga AISI 444 possui menor resistência à corrosão em ambos os eletrólitos avaliados, porém, com maior resistência a nucleação de pites em meio contendo cloreto;

-

A ZAC, de um modo geral, caracteriza-se como a região de menor resistência à corrosão;

-

Apesar de ambos os tipos de juntas apresentarem comportamento aceitável para uso até 70º C, o tubo AISI 444, e consequentemente a junta tubo-espelho dissimilar, apresentou melhor desempenho, nessa faixa de temperatura, do que a liga AISI 316L (ou a junta tubo-espelho formada apenas pela liga AISI 316L) em meios contendo cloreto e também em meios contendo ácido sulfúrico, conforme as condições observadas no presente trabalho. Porém, acima de 70º C a junta contendo AISI 444 não apresentou desempenho aceitável.

5. Agradecimentos

Os autores gostariam de agradecer à SMM/EESC/USP pelo suporte técnico.

6. Referências Bibliográficas

Recebido em 23/10/2013

Texto final em 07/04/2014.

- [1] MARIANO, N.A. Corrosão sob tensão de um aço inoxidável austenítico em soluções aquosas contendo cloretos. 1997. 194p. Tese (Doutorado) Escola de Engenharia de São Carlos, Universidade de São Paulo (USP), São Carlos.

- [2] MARSHALL, P. Austenitic stainless steels: microstructure and mechanical properties. England: Elsevier, 1984.

- [3] ROBERGE, P.R. Handbook of corrosion engineering. New York: McGraw-Hill, 2000.

- [4] SEDRIKS, A.J. Corrosion of stainless steel. 2nded. New York: John Wiley, 1996.

- [5] PADILHA, A.F.; GUEDES, L.C. Aços inoxidáveis austeníticos: microestrutura e propriedades. Curitiba: Hemus, 2004.

- [6] GEORGE, G.; SHAIKH, H. Introduction to austenitic stainless steels. In: KHATAK, H.S.; RAJ, B. Corrosion of austenitic stainless steels: mechanism, mitigation and monitoring. India: Narosa, 2002. Cap.1, p.135.

- [7] GUILHERME, L.H. Estudo da corrosão em junta tubo-espelho soldada por SATG entre as ligas AISI 316L e AISI 444. 2011. 181p. Dissertação (Mestrado) Escola de Engenharia de São Carlos, Universidade de São Paulo (USP), São Carlos.

- [8] BOTTON, T. Estudo comparativo em meio ácido e em meio contendo cloreto dos aços inoxidáveis UNS S44400, S30403 e S31603, obtidos por laminação a quente. 2008. 135p. Dissertação (Mestrado) Escola Politécnica, Universidade de São Paulo, São Paulo.

- [9] ASM HANDBOOK. Volume 06. Selection stainless steels - introduction to the select of stainless steels. Metals Park: ASM Metals Handbook, 1993.

- [10] ASTM A262-10b: standard practices for detecting susceptibility to intergranular attack in austenitic stainless steels.

- [11] ASTM A763-09: standard practices for detecting susceptibility to intergranular attack in ferritic stainless steels.

- [12] ASTM G31-04b: standard practice for laboratory immersion corrosion test of metals.

- [13] ASTM G1-03: standard practice for preparing, cleaning, and evaluating corrosion test specimens.

- [14] WOLYNEC, S. Técnicas eletroquímicas em corrosão. São Paulo: Edusp, 2003.

- [15] KELLY, R.G. et al. Electrochemical techniques in corrosion science and engineering. New York: Marcel Dekker, 2003.

- [16] PEGUET, L; MALKI, B; BAROUX, B. Influence of cold working on the pitting corrosion resistance of stainless steels. Corrosion Science, v.49, n.4, p.19331948. 2007.

- [17] SEDRIKS, A. J. Effects of alloy composition and microstructure on the passivity of stainless steels. Corrosion, v.42, p.376389. 1986.

- [18] OSOZAWA, K.; ENGELL, H. J. The anodic polarization curves of iron-nickel-chromium alloys. Corrosion Science, v.6, p.389393. 1966.

- [19] 3. YE, W; LI, L; WANG, F. Effects of nanocrystallization on the corrosion behavior of 309 stainless steel. Electrochimica Acta, v.51, p.44264432. 2006.

- [20] SONG, G. Transpassivation of Fe-Cr-Ni stainless steels. Corrosion Science, v.47, p.19531987. 2005.

- [21] JONES, D. A. Principles and prevention of corrosion. 2Şed. Nova Iorque: Macmillan Publishing Company, 1995.

- [22] PALIT, G.C; KAIN V; GIDAYAR H.S; Electrochemical investigation of pitting corrosion in nitrogen-bearing type316LN stainless steel. Corrosion, v. 49, p. 977991. 1993.

- [23] BABA, H; KODAMA, T; KATADA; Y. Role of nitrogen on the corrosion behavior of austenitic stainless steels. Corrosion Science, v. 44, p.23932407. 2002.

- [24] OLEFJOR; I, WERGRELIUS; L. The influence of nitrogen on the passivation of stainless steels. Corrosion Science, v. 38, p.12031220. 1996.

- [25] OLSSON, O.A; LANDOLT, D. Passive films on stainless steel: chemistry, structure and growth. Electrochimica acta, v.48, n.9, p.10931104. 2003.

- [26] Bastidas, J.M; Torres, C.L; Cano, E; Polo, J.L. Influence of molybdenum on passivation of polarised stainless steels in chloride environment. Corrosion Science, v. 44, p.625633. 2002.

Datas de Publicação

-

Publicação nesta coleção

20 Maio 2014 -

Data do Fascículo

Mar 2014

Histórico

-

Recebido

23 Out 2013