Resumo

Neste artigo, foi avaliada experimentalmente a influência do diâmetro de barras no grau de redução da resistência ao escoamento (fy) e de ruptura (fu) de armaduras extraídas de quatro pilares expostos à ação térmica em um forno vertical, pela curva padrão de aquecimento da ISO 834-1:1999, por 240 min. Os pilares tinham seção transversal de 25 cm x 25 cm e altura de 300 cm. Os diâmetros analisados foram de 10 mm e 16 mm, e a espessura de cobrimento, de 25 mm a 50 mm. Os resultados mostraram que, independentemente da espessura de cobrimento, as barras com 16 mm de diâmetro sofreram maior redução na resistência de escoamento (fy) e na resistência última (fu) em relação às barras de 10 mm de diâmetro, devido ao maior volume de desplacamento do concreto dos pilares, com exposição direta às temperaturas elevadas. Os maiores volumes de desplacamento foram identificados nos elementos com maior espessura de cobrimento (50 mm), atingindo valores até 52 vezes maiores que os desplacamentos identificados nos elementos com espessura de 25 mm no cobrimento. As tensões fy das armaduras obtiveram redução entre 29% e 56%. Assim, com base neste estudo, mostra-se relevante prever a redução do fy e do fu das armaduras no dimensionamento das estruturas de concreto armado em situação de incêndio.

Palavras-chave:

Pilares de concreto armado; Resistência ao fogo; Avaliação pós-incêndio

Abstract

This paper presents results obtained in tensile tests performed in steel reinforcing bars with different diameters extracted from columns exposed for 240 minutes to the standard fire curve prescribed by ISO 834-1:1999. The square columns were 300 cm long and had a width of 25 mm. The longitudinal reinforcement consisted of 10 mm and 16 mm-diameter steel bars with a concrete cover thickness of 25, 30, 40, and 50 mm. Results showed that 16 mm-diameter bars presented lower yield (fy) and ultimate (fu) stress due to the larger spalled areas of concrete in those columns, which increased its exposure to elevated temperatures. Columns with higher concrete cover thickness (50 mm) presented larger volume of concrete spalling and were accounted to be 52 times higher than elements with cover thickness of 25 mm. It was verified that the residual yield stress was 29-56% lower than the original yield strength, highlighting the the need of a proper post-fire assessment of this type of structure after exposure to fire.

Keywords:

Reinforced concrete columns; Fire resistance; Post-fire assessment

Introdução

Atualmente, estudos voltam-se para a importância de projetar estruturas em situação de incêndio. A fim de promover a segurança dos usuários e a proteção do patrimônio, projetistas devem seguir documentos técnicos e normas (ABNT, 2001ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14432: exigências de resistência ao fogo de elementos construtivos de edificações: procedimento. Rio de Janeiro, 2001.; ABNT, 2012ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15200: projeto de estruturas de concreto em situação de incêndio. Rio de Janeiro, 2012.; INTERNATIONAL..., 1999INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 834-1: fire-resistance tests: elements of building construction: part 1: general requirements. Geneve, 1999.; POLÍCIA..., 2018POLÍCIA MILITAR DO ESTADO DE SÃO PAULO. Instrução Técnica No 08/2018: segurança estrutural contra incêndio. Corpo de Bombeiros, 2018. Disponível em: Disponível em: https://www.bombeiros.rs.gov.br/upload/arquivos/201807/06104505-it-08-2018.pdf . Acesso em:29 out. 2019.

https://www.bombeiros.rs.gov.br/upload/a...

), que dimensionam estruturas duráveis, estáveis e seguras (BOLINA, 2016BOLINA, F. L. Avaliação experimental da influência dos requisitos de durabilidade na segurança contra incêndio de protótipos de pilares pré-fabricados de concreto armado. São Leopoldo, 2016. Dissertação (Mestrado em Arquitetura e Urbanismo) - Programa de Pós-Graduação em Arquitetura e Urbanismo, Universidade do Vale do Rio dos Sinos, São Leopoldo, 2016.).

No caso de estruturas de concreto armado, seus elementos, quando expostos a altas temperaturas, sofrem alterações físico-químicas. As propriedades mais impactadas são a resistência à compressão do concreto, a resistência à tração e o módulo de elasticidade das barras de aço (BRITEZ, 2011BRITEZ, C. A. Avaliação de pilares de concreto armado colorido de alta resistência, submetidos a elevadas temperaturas. São Paulo, 2011. Tese (Doutorado em Engenharia de Construção Civil e Urbana) - Escola Politécnica, Universidade de São Paulo, São Paulo, 2011.; GERNAY, 2019GERNAY, T. Fire resistance and burnout resistance of reinforced concrete columns. Fire Safety Journal, v. 104, p. 67-78, 2019.). Essas modificações interferem no desempenho mecânico do sistema estrutural global, uma vez que os elementos perdem estabilidade e capacidade portante. No tocante ao concreto, diversas pesquisas foram feitas com o objetivo de identificar e obter a resistência à compressão residual pós-incêndio, como mostram Handoo, Agarwal e Agarwal (2002HANDOO, S. K.; AGARWAL, S.; AGARWAL, S. K. Physicochemical, mineralogical, and morphological characteristics of concrete exposed to elevated temperatures. Cement and Concrete Research, v. 32, n. 7, p. 1009-1018, oct. 2002.), Fernandes et al. (2018FERNANDES, B. et al. Thermal damage evaluation of full scale concrete columns exposed to high temperatures using scanning electron microscopy and X-ray diffraction. Dyna, v. 85, n. 207, p. 123-128, 2018.), Lima (2005LIMA, R. C. A. Investigação do comportamento de concretos em temperaturas elevadas. Porto Alegre, 2005. Doutorado (Tese em Engenharia Civil) - Programa de Pós-Graduação em Engenharia Civil, Universidade Federal do Vale do Rio dos Sinos, Porto Alegre, 2005.), Kim, Yun e Park (2013KIM, K. Y.; YUN, T. S.; PARK, K. P. Evaluation of pore structures and cracking in cement paste exposed to elevated temperatures by X-ray computed tomography. Cement and Concrete Research, v. 50, n. 4, p. 34-40, jul. 2013.), Ehrenbring et al. (2017EHRENBRING, H. Z. et al. Avaliação da resistência residual de lajes alveolares em concreto armado em uma edificação industrial após incêndio. Matéria, v. 22, n. 3, p. 1-10, 2017.) e Hwang e Kwak (2018HWANG, J.; KWAK, H.-G. Evaluation of post-fire residual resistance of RC columns considering non-mechanical deformations. Fire Safety Journal, v. 100, p. 128-139, 2018.).

Em estruturas expostas a incêndio, é necessário identificar as temperaturas às quais as armaduras foram expostas (EHRENBRING et al., 2017EHRENBRING, H. Z. et al. Avaliação da resistência residual de lajes alveolares em concreto armado em uma edificação industrial após incêndio. Matéria, v. 22, n. 3, p. 1-10, 2017.) e a possível perda de resistência à tração desses elementos, de acordo com Heidarpour et al. (2014HEIDARPOUR, A. et al. Mechanical properties of very high strength steel at elevated temperatures. Fire Safety Journal, v. 64, p. 27-35, 2014.). Identificar as propriedades mecânicas residuais das barras longitudinais possibilita analisar criteriosamente o impacto causado no sistema estrutural da edificação (MALUK; WOODROW; TORERO, 2017MALUK, C.; WOODROW, M.; TORERO, J. L. The potential of integrating fire safety in modern building design. Fire Safety Journal, v. 88, p. 104-112, 2017.). A atenção também deve ser dada à resistência residual do concreto. Porém, Bamonte e Lo Monte (2015BAMONTE, P.; LO MONTE, F. Reinforced concrete columns exposed to standard fire: comparison among different constitutive models for concrete at high temperature. Fire Safety Journal, v. 71, n. 1, p. 310-323, 2015.) ressaltam que o comportamento inerte do concreto em temperaturas elevadas ocorre em razão de suas propriedades térmicas, como a resistência e a condutividade. Com isso, as maiores precauções devem ser tomadas em relação às armaduras. Devido à incombustibilidade e ao isolamento térmico, a matriz cimentícia ajuda na proteção passiva das barras de aço, além de contribuir com a resistência e a durabilidade do sistema estrutural (KLEIN JUNIOR, 2011KLEIN JUNIOR, O. Pilares de concreto armado em situação de incêndio submetidos à flexão normal composta. São Paulo, 2011. Dissertação (Mestrado em Estruturas) - Escola Politécnica, Universidade de São Paulo, São Paulo, 2011.; QIANG; BILAARD; KOLSTEIN, 2013QIANG, X.; BIJLAARD, F. S. K.; KOLSTEIN, H. Elevated-temperature mechanical properties of high strength structural steel S460N: experimental study and recommendations for fire-resistance design. Fire Safety Journal, v. 55, p. 15-21, 2013.; WANG et al., 2018WANG, Y. et al. Modelling of reinforced concrete slabs in fire. Fire Safety Journal, v. 100, p. 171-185, 2018.). Essa matriz cimentícia, em estruturas, é considerada no cobrimento das armaduras. O cobrimento mostra ser importante pelo fato de o aço sofrer perdas consideráveis nas propriedades mecânicas a partir de temperaturas superiores a 400 ºC (KUMAR et al., 2013KUMAR, V. et al. Effect of temperature on mechanical properties of pre-damaged steel reinforcing bars. Construction and Building Materials, v. 46, p. 19-27, 2013.; EHRENBRING et al., 2017EHRENBRING, H. Z. et al. Avaliação da resistência residual de lajes alveolares em concreto armado em uma edificação industrial após incêndio. Matéria, v. 22, n. 3, p. 1-10, 2017.). Nesse sentido, é possível compreender a necessidade de investigar a contribuição efetiva do cobrimento das armaduras sob exposição a altas temperaturas, avaliando-se qual a espessura ideal para preservar o desempenho do conjunto concreto/aço (HEIDARPOUR et al., 2014HEIDARPOUR, A. et al. Mechanical properties of very high strength steel at elevated temperatures. Fire Safety Journal, v. 64, p. 27-35, 2014.).

Como parâmetros de dimensionamento no Brasil, os projetistas de estruturas de concreto armado devem utilizar a NBR 6118 (ABNT, 2014AMERICAN SOCIETY FOR TESTING AND MATERIALS. E 119: standard test methods for fire tests of building construction and materials. West Conshohocken, 2014.) em temperatura ambiente. Dessa maneira, os cobrimentos requeridos são adotados para proteger as armaduras dos agentes externos, como dióxido de carbono e íons cloreto, o que reflete na vida útil (VU) do sistema estrutural. Todavia, a NBR 6118 (ABNT, 2014AMERICAN SOCIETY FOR TESTING AND MATERIALS. E 119: standard test methods for fire tests of building construction and materials. West Conshohocken, 2014.) não prevê o comportamento da estrutura sob altas temperaturas - por exemplo, em condições de incêndio -, visto que as espessuras de cobrimento praticadas não atendem à proteção necessária para as armaduras. Cabe então aplicar os requisitos da NBR 15200 (ABNT, 2012ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15200: projeto de estruturas de concreto em situação de incêndio. Rio de Janeiro, 2012.), aliados aos da NBR 6118 (ABNT, 2014ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6118: projeto de estruturas de concreto: procedimento. Rio de Janeiro, 2014.), para estruturas em concreto armado sob efeito de incêndio.

Há uma relação inversa entre espessura de cobrimento e temperatura média das armaduras (KODUR; YU; DWAIKAT, 2013KODUR, V. K. R.; YU, B.; DWAIKAT, M. M. S. A simplified approach for predicting temperature in reinforced concrete members exposed to standard fire. Fire Safety Journal, v. 56, p. 39-51, 2013.; PACHECO et al., 2018PACHECO, F. et al. Determination of volume and distribution of pores of concretes according to different exposure classes through 3D microtomography and mercury intrusion porosimetry. Structural Concrete, v. 19, n. 5, p. 1419-1427, 2018.). Quanto maior a espessura do cobrimento das armaduras, mais protegidos estão os reforços, devido ao isolamento térmico do concreto, segundo Mehta e Monteiro (2014MEHTA, P. K.; MONTEIRO, P. J. M. Concreto: microestrutura, propriedades e materiais. São Paulo: Pini, 2014.). Ainda, as barras com diâmetros maiores expandem e produzem tensões no interior dos elementos de concreto, o que aumenta a probabilidade de ocorrer o desplacamento deste, conforme Morita (2000RAOUFFARD, M. M.; NISHIYAMA M. Fire resistance and residual strength of RC frame. In: FIB INTERNATIONAL PHD SYMPOSIUM IN CIVIL ENGINEERING, 11., Tokio, 2016. Proceedings […] Tokio, 2016.), Majorana (2010MAJORANA, C. E. An approach for modelling concrete spalling in finite strains. Mathematics and Computers in Simulation, v. 80, n. 8, p. 1694-1712, 2010.) e Bolina (2016BOLINA, F. L. Avaliação experimental da influência dos requisitos de durabilidade na segurança contra incêndio de protótipos de pilares pré-fabricados de concreto armado. São Leopoldo, 2016. Dissertação (Mestrado em Arquitetura e Urbanismo) - Programa de Pós-Graduação em Arquitetura e Urbanismo, Universidade do Vale do Rio dos Sinos, São Leopoldo, 2016.). O desplacamento manifesta-se por meio da perda de camadas superficiais do cobrimento, que pode ocorrer de maneira explosiva ou progressiva (GIL et al., 2018GIL, A. M. et al. Experimental analysis of the spalling phenomenon in precast reinforced concrete columns exposed to high temperatures. Ibracon Structures and Materials Journal, v. 11, n. 4, p. 865-875, 2018.). Essa perda de seção decorre das tensões que se desenvolvem no interior do elemento, devido às dilatações térmicas diferenciais de seus componentes e ao processo da saída de vapor da água (FELICETTI; LO MONTE, 2013FELICETTI, R.; LO MONTE, F. Concrete spalling: interaction between tensile behavior and pore pressure during heating. In: CONCRETE SPALLING DUE TO FIRE EXPOSITURE, 3., Paris, 2013. Proceedings […] Paris: MATEC Web of Conferences, 2013.).

A incidência do desplacamento em elementos de concreto armado pode afetar a estabilidade do conjunto, devido à exposição direta da barra longitudinal a altas temperaturas, além de reduzir a seção transversal da peça (GAWIN; PESAVENTO; SCHREFLER, 2006GAWIN, D.; PESAVENTO, F.; SCHREFLER, B. A. Towards prediction of the thermal spalling risk through a multi-phase porous media model of concrete. Computer Methods in Applied Mechanics and Engineering, v. 195, n. 41-43, p. 5707-5729, 2006.). Ao contrário do concreto, as armaduras em aço possuem alta condutividade térmica, o que permite que toda a seção transversal atinja elevadas temperaturas e perca a capacidade de resistência mais rapidamente (KUMAR et al., 2013KUMAR, V. et al. Effect of temperature on mechanical properties of pre-damaged steel reinforcing bars. Construction and Building Materials, v. 46, p. 19-27, 2013.). Estudos concluem que a resistência de escoamento (fy) de barras de aço apresenta maior perda quando elas são expostas a temperaturas superiores a 400 ºC, e tais reduções podem atingir valores de até 80% (AZIZ; KODUR, 2013AZIZ, E.; KODUR, V. R. An approach for evaluating the residual strength of fire exposed bridge girders. Journal of Constructional Steel Research, v. 88, p. 34-42, 2013.; RAOUFFARD; NISHIYAMA, 2016RAOUFFARD, M. M.; NISHIYAMA M. Fire resistance and residual strength of RC frame. In: FIB INTERNATIONAL PHD SYMPOSIUM IN CIVIL ENGINEERING, 11., Tokio, 2016. Proceedings […] Tokio, 2016.). Já a resistência de ruptura (fu) pode apresentar perda em torno de 25% do valor inicial. Com isso, este artigo tem como objetivo identificar o impacto da espessura de cobrimento de concreto e o diâmetro das armaduras, quando utilizadas em pilares em escala natural após exposição a altas temperaturas em um forno vertical, no volume de concreto desplacado (perda de seção) e na resistência residual de escoamento (fy) e ruptura (fu) de barras de aço longitudinais extraídas desses elementos pós-incêndio.

Materiais e métodos

Materiais

Aço

O dimensionamento das armaduras dos pilares foi feito com base no conceito de armadura mínima, conforme requisitos da NBR 6118 (ABNT, 2014ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6118: projeto de estruturas de concreto: procedimento. Rio de Janeiro, 2014.). Desse modo, as barras longitudinais e transversais utilizadas foram em aço carbono dos tipos CA-50 e CA-60 respectivamente, com diâmetros de 10 mm e 16 mm na face exposta ao fogo, para identificar sua influência no fenômeno de desplacamento e, consequentemente, nas resistências residuais. A armadura transversal foi constituída por barras de aço de diâmetro de 6,3 mm, espaçadas a cada 15 cm, e barras longitudinais adicionais na face não exposta ao fogo, de 8 mm de diâmetro, conforme a Figura 1.

As barras longitudinais foram caracterizadas quanto à resistência à tração, conforme a E8/E8M (AMERICAN..., 2016AMERICAN SOCIETY FOR TESTING AND MATERIALS. E8/E8M: standard test methods for tension testing of metallic materials. West Conshohocken, 2016.). A Tabela 1 apresenta os valores de resistência ao escoamento (fy) e de ruptura (fu) das barras em temperatura ambiente, em megapascal, utilizadas no estudo.

Concreto

Na composição do concreto, empregou-se cimento Portland CP V-ARI (alta resistência inicial), com baixo teor de adições minerais, agregados, água e aditivo superplastificante.

Como agregado miúdo, utilizaram-se dois tipos de areia, natural de origem quartzosa e industrial de origem basáltica. A massa unitária dos agregados foi obtida por meio da NBR NM 45 (ABNT, 2006ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NM 45: agregados: determinação da massa unitária e do volume de vazios. Rio de Janeiro, 2006.), tendo as areias natural e industrial os valores de 1,52 g/cm3 e de 1,47 g/cm3 respectivamente. Já a massa específica foi feita conforme a NBR NM 52 (ABNT, 2009aASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NM 52: agregado miúdo: determinação da massa específica e massa específica aparente. Rio de Janeiro, 2009a.); a areia natural obteve 2,49 g/cm3, e a industrial, 2,61 g/cm3.

Para os agregados graúdos, adotaram-se materiais de origem basáltica para as duas composições granulométricas. A classificação granulométrica de cada agregado foi realizada nos intervalos #4,8<B0<#12,5 e #12,5<B1<#25,0. A massa unitária dos agregados foi obtida por meio dos procedimentos proferidos pela NBR NM 45 (ABNT, 2006ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NM 45: agregados: determinação da massa unitária e do volume de vazios. Rio de Janeiro, 2006.), sendo que B0 e B1 atingiram 1,44 g/cm3 e 1,42 g/cm3 respectivamente. A massa específica dos agregados foi de 2,85 g/cm3, conforme procedimentos da NBR NM 53 (ABNT, 2009bASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NM 53: agregado graúdo: determinação da massa específica, massa específica aparente e absorção de água. Rio de Janeiro, 2009b.).

A composição granulométrica de cada agregado utilizado na composição do concreto é apresentada na Tabela 2. O método de ensaio e a classificação dos agregados para a produção do concreto foram fundamentados pela NBR NM 248 (ABNT, 2003 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NM 248: agregados: determinação da composição granulométrica. Rio de Janeiro, 2003.e pela NBR 7211 (ABNT, 2009cASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7211: agregados para concreto: especificação. Rio de Janeiro, 2009c.).

O concreto utilizado para a confecção dos pilares foi dosado para atingir resistência à compressão de concreto de alta resistência (CAR), conforme apresenta a NBR 8953 (ABNT, 2015aASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8953: concreto para fins estruturais: classificação pela massa específica, por grupos de resistência e consistência. Rio de Janeiro, 2015a.), ou seja, acima de 55 MPa. A escolha da classe de resistência à compressão do concreto utilizado foi embasada para facilitar a desmoldagem dos pilares em indústria de pré-fabricados. Além da representatividade do uso, adotou-se concreto de alta resistência, para favorecer a ocorrência do desplacamento, simulando condições mais severas, porém realistas.

A dosagem foi realizada com base no método de Tutikian e Helene (2011TUTIKIAN, B. F.; HELENE, P. Dosagem de concretos de cimento Portland. In: ISAIA, G. C. (org.). Concreto: ensino, pesquisa e realizações. São Paulo: Ibracon, 2011.), conhecido como método Ibracon. Após a elaboração de três traços (pobre, intermediário e rico) e a obtenção da curva de dosagem, definiu-se a proporção dos materiais, apresentada na Tabela 3. O teor de argamassa foi de 52%, com relação água/cimento (a/c) de 0,45. A classe de consistência atingida foi a S100, da NBR 8953 (ABNT, 2015aASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8953: concreto para fins estruturais: classificação pela massa específica, por grupos de resistência e consistência. Rio de Janeiro, 2015a.).

O concreto produzido para a elaboração da pesquisa contou com a adição de aditivo superplastificante, a fim de melhorar as propriedades no estado fresco da mistura e de atender à classe de consistência requerida, S100, conforme a NBR 7212 (ABNT, 2009dASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7212: execução de concreto dosado em central: procedimento. Rio de Janeiro, 2009d.). O aditivo aplicado foi classificado como superplastificante à base de policarboxilatos.

Para o controle do concreto utilizado na confecção dos pilares, foram moldados corpos de prova para mensurar a resistência à compressão axial, com os procedimentos da NBR 5738 (ABNT, 2015bASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5738: concreto: procedimento para moldagem e cura de corpos de prova. Rio de Janeiro, 2015b.) para moldagem e cura, e da NBR 5739 (ABNT, 2018ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5739: concreto: ensaios de compressão de corpos de prova cilíndricos. Rio de Janeiro, 2018.) para o ensaio de resistência à compressão axial. Após 28 dias, foi realizado o ensaio de resistência à compressão axial. Os resultados potenciais obtidos estão apresentados na Tabela 4.

Equipamento e procedimento para ensaio de ação térmica

Neste ensaio, utilizou-se equipamento denominado forno vertical de ensaio, com abertura vertical frontal de 2,5 m x 2,5 m e profundidade de 1,0 m. O equipamento compreende dois sistemas: de isolamento térmico e de aquecimento. O sistema de isolamento é composto de exaustores mecânicos, chaminés e revestimentos em lã de rocha. As chaminés de exaustão são utilizadas para diminuir a pressão interna do forno, visto que esta deve ser constante durante a realização do ensaio (15±5 Pa). Caso a pressão não seja controlada e aumente, geram-se, indevidamente, esforços horizontais na amostra. Como material de isolamento utilizou-se manta de lã cerâmica nas paredes internas do forno, tendo espessura de 30 cm, com temperatura de fusão próxima a 1.450 ºC. O fechamento da abertura vertical do equipamento é feito pela amostra, conforme indica a Figura 2.

O conjunto de aquecimento do equipamento é composto de termopares e queimadores. Na parte interna do forno vertical são instalados quatro queimadores, sendo dois na fração inferior e dois na fração superior, alimentados por gás GLP e oxigênio. Os dispositivos de aquecimento são direcionados ao interior do equipamento, para evitar o contato direto da chama com a amostra. Ou seja, a transmissão de calor foi realizada por meio do fenômeno de radiação, conforme prescrições da ISO 834-1 (INTERNATIONAL..., 1999INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 834-1: fire-resistance tests: elements of building construction: part 1: general requirements. Geneve, 1999.). Além desses, são instalados medidores de temperatura, que são os termopares, no interior do equipamento. Os termopares mensuram a temperatura e enviam os dados a um controlador, que ajusta a curva de aquecimento, obedecendo ao programa térmico prescrito pela ISO 834-1 (INTERNATIONAL..., 1999INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 834-1: fire-resistance tests: elements of building construction: part 1: general requirements. Geneve, 1999.), entre os limites normativos durante 240 min (Figura 3).

Amostras

Para cumprir com o propósito do estudo, foram moldados quatro pilares com seção transversal de 25 cm x 25 cm e altura de 300 cm. A armadura dos pilares era constituída por barras longitudinais de 10 mm e 16 mm de diâmetro, sendo posicionadas nos quadrantes da face exposta às chamas (face interna). Além das modificações nas armaduras, variou-se a espessura do cobrimento dos pilares em 25 mm, 30 mm, 40 mm e 50 mm, considerando as diferentes classes de agressividade ambiental prescritas pela NBR 6118 (ABNT, 2014ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6118: projeto de estruturas de concreto: procedimento. Rio de Janeiro, 2014.). A Tabela 5 apresenta a nomenclatura de cada elemento estudado, assim como as variáveis analisadas. O quadrante esquerdo (QE) e o direito (QD) referem-se às arestas dos pilares em que as barras estavam posicionadas.

Apenas uma face dos pilares foi totalmente exposta a altas temperaturas e duas faces laterais expostas parcialmente, conforme apresenta a Figura 4, classificando os pilares como de fachada. A escolha das condições de exposição dos elementos teve o objetivo de representar a realidade, uma vez que é comum observar pilares entre alvenarias, principalmente, no sistema de fachada das edificações. Em situação de incêndio, a fonte de calor ocorre no interior do empreendimento, expondo pelo menos uma face em sua totalidade e parcialmente outras duas. Essa modulação é indicada na NBR 15200 (ABNT, 2012ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15200: projeto de estruturas de concreto em situação de incêndio. Rio de Janeiro, 2012.) e foi embasada por pesquisadores como Britez (2011BRITEZ, C. A. Avaliação de pilares de concreto armado colorido de alta resistência, submetidos a elevadas temperaturas. São Paulo, 2011. Tese (Doutorado em Engenharia de Construção Civil e Urbana) - Escola Politécnica, Universidade de São Paulo, São Paulo, 2011.). Corroborando as condições escolhidas para o ensaio, os equipamentos utilizados não possibilitavam a instrumentação dos pilares submetidos às chamas em suas quatro faces.

Instrumentação para determinação da temperatura

Para a mensuração da temperatura das barras longitudinais de aço e o concreto no entorno da armadura, utilizaram-se termopares, com o posicionamento representado na Figura 5. A locação dos termopares nas amostras seguiu as prescrições da JIS A1304 (JAPANESE..., 1994JAPANESE STANTARD ASSOCIATION. JIS A1304: method of fire resistance test for structural parts of buildings. Tokyo, 1994.) (Figura 6), uma vez que esta é a única norma que prescreve os procedimentos para instrumentação dos medidores de temperatura em pilares com apenas uma face totalmente exposta às chamas.

A norma estabelece que as temperaturas devem ser continuamente monitoradas na seção do concreto e das armaduras. A JIS A1304 (JAPANESE..., 1994JAPANESE STANTARD ASSOCIATION. JIS A1304: method of fire resistance test for structural parts of buildings. Tokyo, 1994.) orienta, no caso das armaduras, a instalação de dois alinhamentos de termopares nos terços médios da altura desses elementos. Para o acompanhamento das temperaturas no interior da seção, a norma propõe um alinhamento de termopares à meia altura do pilar. O número mínimo de medições de temperatura propostas neste estudo foi fundamentado nos requisitos da E119 (AMERICAN..., 2014INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 834-1: fire-resistance tests: elements of building construction: part 1: general requirements. Geneve, 1999.). É importante ressaltar que as pressões internas nos pilares de concreto não foram monitoradas, por não fazer parte do objetivo deste artigo.

Confecção dos sistemas para ensaio

Após a moldagem, os pilares foram transportados para o laboratório e posicionados sobre manta de lã de rocha em uma estrutura metálica, que foi acoplada ao forno de ensaio. Em cada ensaio foram analisados dois pilares. O vão foi vedado com blocos cerâmicos estruturais com resistência de 18 MPa, os quais foram fixados na estrutura metálica com telas de amarração convencionais e pinos metálicos, como apresentam as Figuras 7 e 8. Ressalta-se que os pilares não foram fixados na estrutura metálica, uma vez que poderia haver influência em seu comportamento devido à movimentação do sistema metálico com o aumento da temperatura e, consequentemente, gerar esforços secundários nos pilares. Desse modo, não foram monitoradas as possíveis ocorrências de restrições axiais e rotacionais, as quais apareceriam em resposta à dilatação térmica, impostas às extremidades dos pilares por meio da moldura metálica e paredes de fechamento.

A escolha desses elementos de vedação foi feita com base em seu comportamento ante o fogo, o qual não comprometeria a representatividade do ensaio. Na face exposta ao fogo da alvenaria aplicou-se uma camada de 5 mm de chapisco para garantir a estanqueidade do conjunto. Além de possibilitar a vedação dos vãos, o uso das alvenarias remete às condições reais encontradas nas edificações. Com referência às idades de ensaio, os pilares apresentavam cura de 35 dias.

Determinação da redução da seção dos pilares

A determinação da perda de seção transversal de cada pilar foi realizada por meio da medição da área desplacada a cada 10 cm de altura, utilizando-se esquadro e paquímetro e verificando a profundidade de desplacamento frontal e lateral em cada aresta. Aproximando essas medidas aos catetos de um triângulo retângulo, calcularam-se a área da seção transversal perdida e, pela área de influência, o volume desplacado. Com o somatório dessas seções, o grau do desplacamento foi determinado. Após, os valores foram verificados em software de desenho (Autocad), para identificação do volume real de material desplacado.

Determinação da resistência à tração das barras após ação térmica

Após a realização dos ensaios de ação térmica, foram extraídas duas amostras de armadura por pilar ensaiado (Figura 9), sendo uma da barra de 10 mm e outra da de 16 mm de diâmetro, totalizando oito segmentos de barra. A coleta dos testemunhos foi realizada nos pontos que apresentavam desplacamento do concreto, por se tratar da pior condição exposta durante o programa térmico. Após a extração, as amostras foram padronizadas com 30 cm de comprimento.

Concluída a etapa de extração dos testemunhos, iniciou-se a avaliação das propriedades mecânicas das barras longitudinais após exposição a altas temperaturas, condicionadas em temperatura ambiente, a 23 ºC.

A verificação da resistência à tração do aço foi realizada por meio dos métodos expressos pela E8/E8M (AMERICAN..., 2016ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NM 52: agregado miúdo: determinação da massa específica e massa específica aparente. Rio de Janeiro, 2009a.). Como parâmetros mecânicos das armaduras, obtiveram-se sua resistência ao escoamento (fy) e ruptura (fu). As avaliações dessas propriedades mecânicas desenvolveram-se nas barras expostas a altas temperaturas e na condição natural, em máquina universal eletrônica. A Figura 10 apresenta a instrumentação dos ensaios de resistência à tração, conforme a E8/E8M (AMERICAN..., 2016ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NM 52: agregado miúdo: determinação da massa específica e massa específica aparente. Rio de Janeiro, 2009a.).

Resultados e discussão

Como resultados da pesquisa podem-se identificar alterações físicas e mecânicas nas armaduras longitudinais de pilares com barras de aço de diferentes diâmetros, bem como danos provocados ao cobrimento de concreto em função de sua espessura. Notou-se que o cobrimento contribuiu no isolamento térmico das armaduras, atingindo gradientes de até 250 ºC em comparação aos demais elementos. Por outro lado, os maiores volumes de desplacamento, com redução de seção, foram identificados nos elementos com maior espessura de cobrimento, de 50 mm. As barras de aço de 16 mm de diâmetro apresentaram maiores perdas de resistência à tração, tanto no fy quanto no fu, para uma mesma temperatura de exposição aos elementos com 10 mm de diâmetro. Ainda, foi possível constatar aumento do volume de concreto desplacado nas barras de 16 mm de diâmetro, devido à dilatação térmica da armadura, que causou solicitações internas, somadas às pressões geradas pela pressão do vapor proveniente da umidade interna do concreto.

Temperatura das armaduras e do concreto

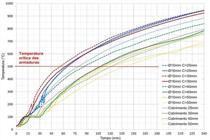

Na Figura 11 estão representadas as curvas de “temperatura vs. tempo de exposição à curva padrão” das armaduras de 10 mm e 16 mm de diâmetro e do concreto na faixa do cobrimento.

Observa-se que, quanto menor o cobrimento, maiores as temperaturas atingidas pelas barras e maior a temperatura do concreto. Ainda, as temperaturas médias das armaduras de menor diâmetro foram maiores em relação às de maior diâmetro. A temperatura do concreto no perímetro das armaduras esteve sempre menor, o que comprova a baixa condutividade térmica da matriz cimentícia, quando comparada à do aço. Fissuras geradas pelos mecanismos termomecânicos podem ter proporcionado o ingresso de gases quentes no interior dos pilares, expondo alguns trechos das barras a temperaturas mais elevadas, o que justifica as variações apresentadas pelos cobrimentos de 25 mm e de 30 mm. As maiores diferenças na temperatura das barras e do concreto foram constatadas após a evaporação da água livre dos poros, destacada pelo patamar constante de temperatura na faixa dos 100 ºC, que é o ponto aproximado de ebulição da água.

A diferença de temperatura entre as barras de 10 mm e de 16 mm de diâmetro, para um mesmo cobrimento, variou apenas 15 ºC. Em alguns instantes, essas temperaturas apresentaram maiores variações, justificando a ocorrência do desplacamento nas arestas desses elementos. Os maiores diâmetros promoveram maiores índices de desplacamento dos pilares, por potencial de dilatação devido à massa térmica, que é superior ao das barras de aço de 10 mm de diâmetro. Com a magnitude dessas dilatações, os esforços internos foram intensificados, podendo chegar a até 5 MPa, de acordo com Zhang e Davie (2013ZHANG, H. L.; DAVIE, C. T. A numerical investigation of the influence of pore pressures and thermally induced stresses for spalling of concrete exposed to elevated temperatures. Fire Safety Journal, v. 59, p. 102-110, 2013.). Por outro lado, a temperatura das barras de 16 mm de diâmetro sempre foi menor que a das de 10 mm de diâmetro.

Volume de desplacamento de concreto

A Figura 12 ilustra a condição dos pilares após a realização do ensaio. Nota-se que o pilar P1, com a menor espessura de cobrimento, de 25 mm, obteve apenas danos superficiais. Já o P4, com a maior espessura de cobrimento, de 50 mm, apresentou maior perda de seção ao longo da peça.

Com o desprendimento da camada de cobrimento, alguns pontos das peças ficaram desprotegidos e, consequentemente, expostos às altas temperaturas. Apesar de haver volume maior de desplacamento nos pilares com cobrimento de 50 mm, as barras não foram totalmente expostas, constatando-se uma fina camada residual de concreto sobre elas. A Tabela 6 apresenta os valores de desplacamento dos pilares ensaiados em função da área da seção transversal.

Em todos os pilares ocorreu o desplacamento do concreto, principalmente nas arestas, devido à maior concentração de tensões nessa região. Conforme Kodur, Yu e Dwaikat (2013KODUR, V. K. R.; YU, B.; DWAIKAT, M. M. S. A simplified approach for predicting temperature in reinforced concrete members exposed to standard fire. Fire Safety Journal, v. 56, p. 39-51, 2013.), elementos em concreto armado com cobrimentos mais espessos elevam o potencial de desplacamento, pelo fato de ser uma camada frágil, na qual se originam intensos esforços de tração devido à saída da umidade interna, por poropressão. No caso de incêndio, o cobrimento pode ser considerado uma leve casca que envolve o elemento, que sofre dilatação térmica diferente da do núcleo do pilar.

Além desses, a expansão térmica das barras longitudinais favorece a nucleação de fissuras na interface armadura-concreto, fragilizando e dessolidarizando a camada de cobrimento dos pilares. O impacto da espessura do cobrimento no índice de desplacamento foi expressivo, tendo os pilares com 25 mm perda de seção equivalente a 0,13%, enquanto os pilares com 50 mm obtiveram perda de 6,85%, ou seja, 52 vezes maior. A Figura 13 apresenta a curva de tendência de desplacamento dos elementos analisados.

Com base na Figura 13 é possível identificar que os desplacamentos no perímetro das barras longitudinais de 10 mm de diâmetro foram os menores. Já nas barras de 16 mm de diâmetro o volume de material desplacado foi superior aos demais. Barras de aço de maior diâmetro possuem maior zona de transição, criando maior barreira à pressão de vapor e, consequentemente, elevando as tensões internas de tração, conforme Chen et al. (2018CHEN, F. et al. Quantification of steel-concrete interface in reinforced concrete using backscattered electron imaging technique. Construction and Building Materials, v. 179, p. 420-429, 2018.). A massa térmica dessas barras também aumenta e promove dilatações maiores. Essas duas condições associadas provocam um cenário favorável à formação de grandes áreas desplacadas, como foi visto por Arna'ot et al. (2017ARNA'OT, F. H. et al. Review of concrete flat plate-column assemblies under fire conditions. Fire Safety Journal, v. 93, n. 1, p. 39-52, 2017.).

Resistência à tração das barras longitudinais

Com a realização dos ensaios de tração nas barras de aço, os resultados sobre a redução da resistência ao escoamento (fy) e de ruptura (fu) foram obtidos, comparando-os com as amostras em temperatura ambiente. A Tabela 7 apresenta os resultados.

Com base na Tabela 7, identificou-se que as resistências ao escoamento (fy) e ruptura (fu) das barras de aço com diâmetro de 16 mm foram as mais afetadas e apresentaram as maiores perdas, quando comparadas às de menor dimensão. Houve impacto nas propriedades mecânicas em todas as amostras. O valor identificado no pilar com cobrimento de 50 mm, o P4, foi 24% menor do que no de 25 mm, do P1. Mesmo que as temperaturas tenham sido menores nas armaduras do P4, a perda de resistência foi a maior, devido à ocorrência do desplacamento, o qual desprotegeu a armadura, fenômeno também observado por Britez (2011BRITEZ, C. A. Avaliação de pilares de concreto armado colorido de alta resistência, submetidos a elevadas temperaturas. São Paulo, 2011. Tese (Doutorado em Engenharia de Construção Civil e Urbana) - Escola Politécnica, Universidade de São Paulo, São Paulo, 2011.).

Ainda, verificou-se que as perdas de resistência foram mais significativas para as tensões de escoamento (fy). As tensões de ruptura (fu) apresentaram perdas inferiores a 30%, com exceção da barra de 16 mm de diâmetro do P2. Já na resistência ao escoamento os valores mantiveram-se acima dos 35%, com exceção da barra de 10 mm do P3. A Figura 14 ilustra a perda de resistência ao escoamento (fy) em relação à referência.

Na Figura 14 é possível identificar que a redução da resistência ao escoamento nas barras com diâmetro de 10 mm ocorre até o cobrimento de 40 mm. Já com 50 mm, as armaduras atingiram as maiores perdas, devido ao índice de desplacamento. Todavia, as perdas ainda ficaram abaixo das barras com diâmetro de 16 mm. O comportamento das barras de 16 mm de diâmetro apresentou-se variado, atingindo reduções próximas a 36% e superiores a 55%. Ressalta-se que todas as armaduras analisadas obtiveram perdas superiores a 30% na resistência ao escoamento pós-exposição a altas temperaturas.

A Figura 15 ilustra o comportamento das armaduras, quando analisados ante a resistência de ruptura (fu).

Ao contrário das perdas da resistência ao escoamento, notou-se que a redução da resistência de ruptura não se mostrou tão severa. As maiores reduções ocorreram nos elementos de menor cobrimento, atingindo patamares de 28%. Novamente, as amaduras com 16 mm de diâmetro foram as mais prejudicadas, uma vez que sua capacidade de dilatação é maior, ocasionando maior concentração de microfissuras no interior das barras. Além desses, notou-se que as armaduras contidas nos pilares com cobrimento de 40 mm e 50 mm obtiveram redução na resistência de ruptura (fu) inferior a 15%.

Conclusões

Realizando a instrumentação experimental de quatro pilares expostos à ação térmica pela curva padrão de aquecimento da ISO 834-1 (INTERNATIONAL..., 1999), por 240 min, foi possível identificar a influência do diâmetro de barras no grau de redução da resistência ao escoamento (fy) e de ruptura (fu) nessas condições severas. Assim, foi possível constatar que existe relação entre o diâmetro das barras de aço, a espessura de cobrimento e o volume de desplacamento.

Com base nos volumes de desplacamento de concreto, concluiu-se que as dimensões das armaduras influenciam na ocorrência desse fenômeno, no qual os quadrantes contendo barras de 16 mm de diâmetro atingiram volumes duas vezes maiores que os quadrantes com barras de 10 mm de diâmetro. Essas verificações foram feitas considerando o cobrimento da face da barra até a face do pilar exposta ao fogo. Mesmo que a espessura de concreto fosse idêntica nas duas situações, as armaduras com diâmetros maiores estavam mais susceptíveis à ação das altas temperaturas devido ao deslocamento do centro de massa delas. Dessa forma, verifica-se que a determinação do cobrimento das armaduras deve seguir as exigências da NBR 15200 (ABNT, 2013), que contabiliza a espessura de cobrimento até o centro geométrico da barra, e não na extremidade, como aborda a NBR 6118 (ABNT, 2014ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6118: projeto de estruturas de concreto: procedimento. Rio de Janeiro, 2014.).

As barras com 16 mm de diâmetro obtiveram as maiores perdas de resistência à tração, sendo em fy o valor de 56,2% e no fu, 32,8%. Mostra-se que há a necessidade de considerar a relação entre as armaduras do concreto nas análises pós-incêndio. As maiores precauções devem ocorrer diante das tensões fy, uma vez que foram os valores que apresentaram as maiores reduções nas condições deste trabalho. A comparação deve ser feita com as barras de 10 mm de diâmetro, uma vez que as temperaturas de exposição eram semelhantes entre esses elementos e os prejuízos foram menores em 20% no fy e em 26% no fu.

Referências

- AMERICAN SOCIETY FOR TESTING AND MATERIALS. E 119: standard test methods for fire tests of building construction and materials. West Conshohocken, 2014.

- AMERICAN SOCIETY FOR TESTING AND MATERIALS. E8/E8M: standard test methods for tension testing of metallic materials. West Conshohocken, 2016.

- ARNA'OT, F. H. et al. Review of concrete flat plate-column assemblies under fire conditions. Fire Safety Journal, v. 93, n. 1, p. 39-52, 2017.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14432: exigências de resistência ao fogo de elementos construtivos de edificações: procedimento. Rio de Janeiro, 2001.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15200: projeto de estruturas de concreto em situação de incêndio. Rio de Janeiro, 2012.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5738: concreto: procedimento para moldagem e cura de corpos de prova. Rio de Janeiro, 2015b.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5739: concreto: ensaios de compressão de corpos de prova cilíndricos. Rio de Janeiro, 2018.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6118: projeto de estruturas de concreto: procedimento. Rio de Janeiro, 2014.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7211: agregados para concreto: especificação. Rio de Janeiro, 2009c.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7212: execução de concreto dosado em central: procedimento. Rio de Janeiro, 2009d.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8953: concreto para fins estruturais: classificação pela massa específica, por grupos de resistência e consistência. Rio de Janeiro, 2015a.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NM 248: agregados: determinação da composição granulométrica. Rio de Janeiro, 2003.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NM 45: agregados: determinação da massa unitária e do volume de vazios. Rio de Janeiro, 2006.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NM 52: agregado miúdo: determinação da massa específica e massa específica aparente. Rio de Janeiro, 2009a.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NM 53: agregado graúdo: determinação da massa específica, massa específica aparente e absorção de água. Rio de Janeiro, 2009b.

- AZIZ, E.; KODUR, V. R. An approach for evaluating the residual strength of fire exposed bridge girders. Journal of Constructional Steel Research, v. 88, p. 34-42, 2013.

- BAMONTE, P.; LO MONTE, F. Reinforced concrete columns exposed to standard fire: comparison among different constitutive models for concrete at high temperature. Fire Safety Journal, v. 71, n. 1, p. 310-323, 2015.

- BOLINA, F. L. Avaliação experimental da influência dos requisitos de durabilidade na segurança contra incêndio de protótipos de pilares pré-fabricados de concreto armado. São Leopoldo, 2016. Dissertação (Mestrado em Arquitetura e Urbanismo) - Programa de Pós-Graduação em Arquitetura e Urbanismo, Universidade do Vale do Rio dos Sinos, São Leopoldo, 2016.

- BRITEZ, C. A. Avaliação de pilares de concreto armado colorido de alta resistência, submetidos a elevadas temperaturas. São Paulo, 2011. Tese (Doutorado em Engenharia de Construção Civil e Urbana) - Escola Politécnica, Universidade de São Paulo, São Paulo, 2011.

- CHEN, F. et al. Quantification of steel-concrete interface in reinforced concrete using backscattered electron imaging technique. Construction and Building Materials, v. 179, p. 420-429, 2018.

- EHRENBRING, H. Z. et al. Avaliação da resistência residual de lajes alveolares em concreto armado em uma edificação industrial após incêndio. Matéria, v. 22, n. 3, p. 1-10, 2017.

- FELICETTI, R.; LO MONTE, F. Concrete spalling: interaction between tensile behavior and pore pressure during heating. In: CONCRETE SPALLING DUE TO FIRE EXPOSITURE, 3., Paris, 2013. Proceedings […] Paris: MATEC Web of Conferences, 2013.

- FERNANDES, B. et al. Thermal damage evaluation of full scale concrete columns exposed to high temperatures using scanning electron microscopy and X-ray diffraction. Dyna, v. 85, n. 207, p. 123-128, 2018.

- GAWIN, D.; PESAVENTO, F.; SCHREFLER, B. A. Towards prediction of the thermal spalling risk through a multi-phase porous media model of concrete. Computer Methods in Applied Mechanics and Engineering, v. 195, n. 41-43, p. 5707-5729, 2006.

- GERNAY, T. Fire resistance and burnout resistance of reinforced concrete columns. Fire Safety Journal, v. 104, p. 67-78, 2019.

- GIL, A. M. et al. Experimental analysis of the spalling phenomenon in precast reinforced concrete columns exposed to high temperatures. Ibracon Structures and Materials Journal, v. 11, n. 4, p. 865-875, 2018.

- HANDOO, S. K.; AGARWAL, S.; AGARWAL, S. K. Physicochemical, mineralogical, and morphological characteristics of concrete exposed to elevated temperatures. Cement and Concrete Research, v. 32, n. 7, p. 1009-1018, oct. 2002.

- HEIDARPOUR, A. et al. Mechanical properties of very high strength steel at elevated temperatures. Fire Safety Journal, v. 64, p. 27-35, 2014.

- HWANG, J.; KWAK, H.-G. Evaluation of post-fire residual resistance of RC columns considering non-mechanical deformations. Fire Safety Journal, v. 100, p. 128-139, 2018.

- INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 834-1: fire-resistance tests: elements of building construction: part 1: general requirements. Geneve, 1999.

- JAPANESE STANTARD ASSOCIATION. JIS A1304: method of fire resistance test for structural parts of buildings. Tokyo, 1994.

- KIM, K. Y.; YUN, T. S.; PARK, K. P. Evaluation of pore structures and cracking in cement paste exposed to elevated temperatures by X-ray computed tomography. Cement and Concrete Research, v. 50, n. 4, p. 34-40, jul. 2013.

- KLEIN JUNIOR, O. Pilares de concreto armado em situação de incêndio submetidos à flexão normal composta. São Paulo, 2011. Dissertação (Mestrado em Estruturas) - Escola Politécnica, Universidade de São Paulo, São Paulo, 2011.

- KODUR, V. K. R.; YU, B.; DWAIKAT, M. M. S. A simplified approach for predicting temperature in reinforced concrete members exposed to standard fire. Fire Safety Journal, v. 56, p. 39-51, 2013.

- KUMAR, V. et al. Effect of temperature on mechanical properties of pre-damaged steel reinforcing bars. Construction and Building Materials, v. 46, p. 19-27, 2013.

- LIMA, R. C. A. Investigação do comportamento de concretos em temperaturas elevadas. Porto Alegre, 2005. Doutorado (Tese em Engenharia Civil) - Programa de Pós-Graduação em Engenharia Civil, Universidade Federal do Vale do Rio dos Sinos, Porto Alegre, 2005.

- MAJORANA, C. E. An approach for modelling concrete spalling in finite strains. Mathematics and Computers in Simulation, v. 80, n. 8, p. 1694-1712, 2010.

- MALUK, C.; WOODROW, M.; TORERO, J. L. The potential of integrating fire safety in modern building design. Fire Safety Journal, v. 88, p. 104-112, 2017.

- MEHTA, P. K.; MONTEIRO, P. J. M. Concreto: microestrutura, propriedades e materiais. São Paulo: Pini, 2014.

- MORITA, T. An experimental study on spalling of high strength concrete elements under fire attack. Fire Safety Science, v. 6, p. 855-866, 2000.

- PACHECO, F. et al. Determination of volume and distribution of pores of concretes according to different exposure classes through 3D microtomography and mercury intrusion porosimetry. Structural Concrete, v. 19, n. 5, p. 1419-1427, 2018.

- POLÍCIA MILITAR DO ESTADO DE SÃO PAULO. Instrução Técnica No 08/2018: segurança estrutural contra incêndio. Corpo de Bombeiros, 2018. Disponível em: Disponível em: https://www.bombeiros.rs.gov.br/upload/arquivos/201807/06104505-it-08-2018.pdf Acesso em:29 out. 2019.

» https://www.bombeiros.rs.gov.br/upload/arquivos/201807/06104505-it-08-2018.pdf - QIANG, X.; BIJLAARD, F. S. K.; KOLSTEIN, H. Elevated-temperature mechanical properties of high strength structural steel S460N: experimental study and recommendations for fire-resistance design. Fire Safety Journal, v. 55, p. 15-21, 2013.

- RAOUFFARD, M. M.; NISHIYAMA M. Fire resistance and residual strength of RC frame. In: FIB INTERNATIONAL PHD SYMPOSIUM IN CIVIL ENGINEERING, 11., Tokio, 2016. Proceedings […] Tokio, 2016.

- SECRETARIA DO ESTADO DOS NEGÓCIOS DA SEGURANÇA PÚBLICA. Polícia Militar-Corpo de Bombeiros. Instrução Técnica 08: resistência ao fogo dos elementos de construção. São Paulo: Corpo de Bombeiros do Estado de São Paulo, 2001.

- TUTIKIAN, B. F.; HELENE, P. Dosagem de concretos de cimento Portland. In: ISAIA, G. C. (org.). Concreto: ensino, pesquisa e realizações. São Paulo: Ibracon, 2011.

- WANG, Y. et al. Modelling of reinforced concrete slabs in fire. Fire Safety Journal, v. 100, p. 171-185, 2018.

- ZHANG, H. L.; DAVIE, C. T. A numerical investigation of the influence of pore pressures and thermally induced stresses for spalling of concrete exposed to elevated temperatures. Fire Safety Journal, v. 59, p. 102-110, 2013.

Datas de Publicação

-

Publicação nesta coleção

13 Nov 2020 -

Data do Fascículo

Jan-Mar 2021

Histórico

-

Recebido

30 Set 2019 -

Aceito

16 Abr 2020