Resumo

A siderurgia, apesar de ter relevância na economia global, é responsável pela geração de um elevado volume de resíduos em sua cadeia produtiva. Buscando o desenvolvimento sustentável, a construção civil absorve resíduos siderúrgicos ao oferecer alternativas de matérias-primas e reduzir a extração de recursos naturais. Nesta pesquisa, destaca-se a análise de quatro resíduos siderúrgicos: as escórias de alto-forno (granulada e resfriada ao ar), a Terra de Shredder e o pó do despoeiramento do forno elétrico a arco (pó de FEA). Assim, o artigo tem o objetivo de caracterizar os resíduos física, química, mineralógica, microestrutural e ambientalmente, visando a sua incorporação em matrizes cimentícias. Constatou-se que a escória granulada de alto-forno possui estrutura vítrea, o que a torna um material potencialmente reativo, enquanto a escória de alto-forno resfriada ao ar se apresenta cristalina. As duas escórias possuem finura e composição química semelhantes às do cimento Portland, com predominância de SiO2 e CaO. O pó de FEA também é um material fino, com grãos em formatos esféricos e composição química rica em ferro e zinco. A Terra de Shredder tem predominância de sílica e ferro e elevada perda ao fogo, em virtude dos materiais que a compõem.

Palavras-chave:

Resíduos siderúrgicos; Escória de alto-forno; Pó de FEA; Terra de Shredder; Matrizes cimentícias

Abstract

The steel industry, despite its importance in the global economy, is responsible for the generation of a high volume of waste in its production chain. Aiming at sustainable development, civil construction absorbs steelmaking waste, offering alternatives of raw materials and reducing the extraction of natural resources. In this study, the generation of four steelmaking wastes is highlighted: blast furnace slag (granulated and air-cooled), Shredder residue and electric arc furnace (EAF) dust. This paper aims to perform a physical, chemical, mineralogical, microstructural and environmental characterization of the waste, aiming at its incorporation in cementitious matrices. The granulated blast furnace slag was found to have an amorphous structure, which makes it a potentially reactive material, while the air-cooled blast furnace slag has a crystalline structure. The two slags have a fineness and chemical composition similar to that of Portland cement, with a predominance of SiO 2 and CaO. The EAF dust is a fine material, with grains in spherical shapes and a chemical composition rich in iron and zinc. Shredder residue has a predominance of silica and iron and high loss on ignition, due to the materials that compose it.

Keywords:

Steelmaking wastes; Blast furnace slag; EAF dust; Shredder residue; Cementitious matrices

Introdução

O setor siderúrgico mundial é fortemente responsável por fornecer insumos para diversos outros setores da economia, como a construção civil, as indústrias automotivas e a área da saúde. Apesar da importância para o desenvolvimento econômico, aquele segmento também é grande responsável pela geração de resíduos, em razão das características pertinentes a cada etapa de seu processo produtivo, que contribui para a produção e a conformação do produto final, o aço.

Buscando a inserção desses resíduos em novos ciclos de produção, alguns ganham destaque em outros segmentos, nos quais são denominados coprodutos. De acordo com uma diretiva da União Europeia, um resíduo pode ser considerado coproduto se atender a algumas premissas:

-

seu uso em algum outro ciclo produtivo ser certo;

-

ser produzido como parte integral de um processo produtivo;

-

puder ser usado diretamente sem nenhum processamento adicional que não seja a prática industrial normal; e

-

ter uso lícito (EUROPEAN..., 2008EUROPEAN UNION. Directive 2008/98/ECof the European parliament and of the council on waste and repealing certain directives. Official Journal of the EuropeanUnion, n. 312, p. 3-30, 2008.).

Em 2018 foram gerados 628,5 kg de resíduos e coprodutos para cada tonelada de aço bruto produzido e, apesar de seu potencial de reaproveitamento de 85%, os outros 15% ainda não têm uma destinação adequada, ficando como estoque ou lançados em aterros industriais (INSTITUTO..., 2019INSTITUTO AÇO BRASIL. Aço e sustentabilidade. Disponível em: https://acobrasil.org.br/site/wp-content/uploads/2019/08/Folder_AcoBrasil_Sustentabilidade_2019.pdf. Acesso em: 5 dez. 2019.

https://acobrasil.org.br/site/wp-content...

). Além disso, é esperado que a produção total de aço, considerando algumas proposições de crescimento do setor, aumente quase o dobro em 2050 em relação aos números de 2015, levando em conta todos os tipos de rotas de produção, o que fará aumentar, consequentemente, a geração de resíduos e coprodutos (BRASIL, 2017BRASIL. Ministério da Ciência, Tecnologia, Inovações e Comunicações. ONU Meio Ambiente. Modelagem setorial de opções de baixo carbono para o setor de ferro-gusa e aço. Brasília, 2017. Disponível em: Disponível em: https://www.gov.br/mcti/pt-br/acompanhe-o-mcti/cgcl/clima/arquivos/opcoes-de-mitigacao-de-emissoes-de-gee-em-setores-chave/modelagem-setorial-de-opcoes-de-baixo-carbono-para-o-setor-de-ferro-gusa-e-aco.pdf . Acesso em: 10 dez. 2019.

https://www.gov.br/mcti/pt-br/acompanhe-...

). Mesmo com o cenário de pandemia causado pelo vírus SARS-CoV-2, que resultou em baixas na produção de aço principalmente no segundo bimestre de 2020, foi possível observar a partir do segundo semestre uma demanda de aço maior que aquela dos primeiros meses do ano, chegando em janeiro de 2021 com a maior produção desde janeiro de 2019, indicando a retomada do mercado e a consequente geração de resíduos (INSTITUTO..., 2021INSTITUTO AÇO BRASIL. Estatística mensal. Disponível em: https://acobrasil.org.br/site/estatistica-mensal/. Acesso em: 16 mar. 2021.

https://acobrasil.org.br/site/estatistic...

).

As usinas siderúrgicas podem ser divididas em três principais grupos, conforme o funcionamento de seu processo produtivo. O primeiro é o de usinas integradas, que utilizam o minério de ferro para produção do ferro-gusa e, consequentemente, do aço, operando então as três fases básicas, que são redução, refino e laminação. Já o segundo grupo, das usinas semi-integradas, opera com duas fases básicas (refino e laminação), partindo diretamente do ferro-gusa, ferro-esponja ou sucata metálica para a transformação em aço nas aciarias elétricas e posterior laminação. O terceiro é o das usinas não integradas, que não produzem o aço; apenas executam a etapa de redução ou processamento (INSTITUTO..., 2019INSTITUTO AÇO BRASIL. Aço e sustentabilidade. Disponível em: https://acobrasil.org.br/site/wp-content/uploads/2019/08/Folder_AcoBrasil_Sustentabilidade_2019.pdf. Acesso em: 5 dez. 2019.

https://acobrasil.org.br/site/wp-content...

).

Nas usinas integradas, dentro do alto-forno, é necessário que sejam eliminadas as impurezas contidas no ferro-gusa, chamadas de ganga. Para isso, utiliza-se um combustível (coque ou carvão vegetal) e é adicionado um fundente (CaO, MgO, CaF ou SiO2), que tem como objetivo reduzir o ponto de fusão da ganga mediante reação química, obtendo-se, assim, a escória líquida, composta do fundente utilizado e de todas as impurezas contidas no minério de ferro. Essa escória, por ser mais leve que o metal, é separada deste por diferença de densidade e consegue ser recolhida na forma de líquido viscoso em uma temperatura que varia de 1.350 ºC a 1.500 ºC (SILVA; BATTAGIN; GOMES, 2017SILVA, M. G.; BATTAGIN, A. F.; GOMES, V. Cimentos Portland com adições minerais. In: ISAIA, G. C. Materiais de construção civil e princípios de ciência e engenharia de materiais. 3. ed. São Paulo: Ibracon , 2017.). A forma como ocorre o resfriamento é que diferencia os dois tipos de escória geradas no alto-forno. Caso seja feito resfriamento brusco, com jatos de água, é gerada a escória granulada de alto-forno, com estrutura vítrea; caso o resfriamento seja feito ao ar, é gerada a escória bruta de alto-forno ou escória de alto-forno resfriada ao ar, com composição predominantemente cristalina. Neste processo de fabricação, a cada tonelada de aço produzida, de 300 kg a 350 kg de escória de alto-forno, tanto granulada quanto a resfriada ao ar, são gerados (GAN et al., 2012GAN, L. et al. Continuous cooling crystallization kinetics of a molten blast furnace slag. Journal of Non-Crystalline Solids, v. 358, p. 20-24, 2012.).

Já nas usinas semi-integradas, quando a matéria-prima é proveniente de sucatas metálicas, dispõe-se de equipamentos responsáveis pela trituração dessas sucatas, chamados Shredder. Essas usinas recebem variados tipos de sucata, como geladeiras, ar-condicionados, lavadoras e, como fonte principal, os veículos em fim de vida (VFV). Com esse processo, grande quantidade de metais ferrosos é reaproveitada no processo de fabricação do aço, enquanto a parte triturada não ferrosa é dividida em dois resíduos:

-

a Terra de Shredder, que é um material mais denso, com aspecto de solo e de pequena granulometria; e

-

o Fluff de Shredder, que é composto de materiais de maiores dimensões, como plásticos e espumas.

Ambos têm como destinação mais comum os aterros industriais. A geração desse resíduo é muito variável, pois depende da quantidade de sucata que cada usina recebe. Estudos de Câmara (2017)CÂMARA, G. G. Caracterização das frações do resíduo do triturador de sucata de uma siderúrgica. Porto Alegre, 2017. 100 f. Dissertação (Mestrado em Engenharia de Minas, Metalúrgica e de Materiais) - Escola de Engenharia, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2017. indicam que uma única usina semi-integrada foi responsável pela geração de quase 74 mil toneladas do resíduo de Shredder em 2016 no Brasil. Desse total, alguns autores defendem que aproximadamente 50% compõem a fração Terra de Shredder, e os outros 50%, a fração Fluff de Shredder (BATISTA, 2014BATISTA, D. C. Classificação e caracterização dos resíduos do beneficiamento da sucata de ferro e aço utilizada no processo siderúrgico para identificação de viabilidade de aplicações. São Carlos, 2014. 132 f. Dissertação (Mestrado em Engenharia Hidráulica e Saneamento) - Universidade de São Paulo, São Carlos, 2014.). No cenário internacional, considera-se prioritariamente os VFV como as sucatas reaproveitadas. Na Europa, cerca de 80% desses veículos são reciclados, enquanto os outros 20% são transformados em resíduo de trituração automotiva (SANTINI et al., 2012SANTINI, A. et al. Auto shredder residue recycling: mechanical separation and pyrolysis. Waste Management, v. 32, p. 852-858, 2012.).

Após esse processo de recuperação dos metais ferrosos, o material recuperado é encaminhado para o forno elétrico a arco, que trabalha mediante a formação de um arco elétrico, elevando a temperatura e permitindo a fusão da sucata para a formação de um banho de aço (BATISTA, 2014BATISTA, D. C. Classificação e caracterização dos resíduos do beneficiamento da sucata de ferro e aço utilizada no processo siderúrgico para identificação de viabilidade de aplicações. São Carlos, 2014. 132 f. Dissertação (Mestrado em Engenharia Hidráulica e Saneamento) - Universidade de São Paulo, São Carlos, 2014.). Nas usinas semi-integradas também é gerado outro resíduo, proveniente do processo de despoeiramento de aciaria a arco elétrico. Após a exaustão dos gases emitidos no forno elétrico a arco e pré-tratamento em etapas de redução de calor e remoção de fagulhas, o gás é tratado em sistemas de filtro de mangas, onde o material particulado retido é denominado pó de FEA (STATHOPOULOS et al., 2013STATHOPOULOS, V. N. et al. Structural ceramics containing electric arc furnace dust. Journal of Hazardous Materials , v. 262, p. 91-99, 2013.). É importante mencionar também que a cada tonelada de aço produzida, de 15 kg a 20 kg desse resíduo são gerados e mais da metade ainda é encaminhada para aterros, fazendo com que aproximadamente 7% da produção mundial de zinco seja perdida, uma vez que este é um elemento predominante na composição química do resíduo (STATHOPOULOS et al., 2013STATHOPOULOS, V. N. et al. Structural ceramics containing electric arc furnace dust. Journal of Hazardous Materials , v. 262, p. 91-99, 2013.; ANTREKOWITSCH; ROSLER; STEINACKER, 2015ANTREKOWITSCH, J.; ROSLER, G.; STEINACKER, S. State of the art in steel mill dust recycling. Chemie Ingenieur Technik, v. 87, p. 1498-1503, 2015.).

Entre os quatro resíduos avaliados, a escória granulada de alto-forno já tem aplicação consolidada na indústria de cimento por possuir estrutura vítrea e composição química semelhante a esse material, recebendo mundialmente o título de coproduto. Em um cenário em que não ocorram grandes avanços na tecnologia de produção e em que se busca a redução da geração desses materiais extrínsecos ao processo de fabricação do aço, é fundamental encontrar melhores destinações a eles, em especial na indústria da construção civil, para diminuir a extração de recursos naturais e emissões de gases de efeito estufa causados por esse setor.

Desse modo, na tentativa de viabilizar sua incorporação no setor da construção civil, este artigo tem como objetivo caracterizar quatro tipos de resíduos gerados no processo de produção do aço:

-

escória granulada de alto-forno;

-

escória de alto-forno resfriada ao ar;

-

pó do despoeiramento do forno elétrico a arco; e

-

Terra de Shredder.

Para isso, é apresentada a caracterização física, química, mineralógica, microestrutural e ambiental desses quatro resíduos, de forma a contribuir para um melhor entendimento de cada um, visando a sua aplicação em matrizes cimentícias.

Materiais e métodos

Materiais

Os resíduos estudados foram obtidos da empresa ArcelorMittal, que possui unidades operacionais em Serra, ES, Piracicaba e Iracemápolis, SP. São eles: escória granulada de alto-forno (EGAF), escória de alto-forno resfriada ao ar (EAFRA), pó do despoeiramento do forno elétrico a arco (pó de FEA) e Terra de Shredder. As escórias de alto-forno, tanto a granulada quanto a resfriada ao ar, foram obtidas da planta localizada em Serra, enquanto a Terra de Shredder e o pó de FEA são provenientes das unidades de Iracemápolis e Piracicaba respectivamente. Todos eles foram coletados de acordo com a NBR 10007 (ABNT, 2004aASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10007: amostragem de resíduos sólidos. Rio de Janeiro, 2004a.), que fixa os requisitos exigíveis para amostragem de resíduos sólidos, e entregues no Laboratório de Ensaios e Materiais de Construção da Universidade Federal do Espírito Santo (Lemac-Ufes) devidamente acondicionados em baldes e sacos plásticos. As Figuras 1 e 2 mostram os resíduos do modo que foram entregues em laboratório, antes de qualquer etapa de secagem ou beneficiamento.

Métodos

De modo a atingir o objetivo principal deste artigo, que é a caracterização dos resíduos, algumas etapas iniciais foram necessárias, como a homogeneização, o quarteamento, a secagem e o beneficiamento dos resíduos siderúrgicos. Findada essa etapa, os materiais estavam adequados para a fase de caracterização, que abordou os aspectos físicos, químicos, mineralógicos, microestruturais e ambientais dos resíduos. A seguir são detalhadas as etapas metodológicas adotadas nesta pesquisa.

Homogeneização, quarteamento e secagem

A fim de garantir a uniformidade da avaliação dos resíduos e a relevância da pesquisa, foi considerado o que recomenda a NBR NM 27 (ABNT, 2001bASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 27: agregados: redução da amostra de campo para ensaios de laboratório. Rio de Janeiro, 2001b.), que estabelece as condições exigíveis na redução de amostras para realização de ensaios em laboratório, obtendo-se, assim, uma quantidade adequada para a realização dos ensaios de caracterização por meio da homogeneização e quarteamento dos materiais. Em seguida, como os resíduos apresentavam umidade aparente, realizou-se a secagem deles em estufa a 100 ºC até que se obtivesse constância de massa.

Beneficiamento

Com o objetivo de caracterizar os resíduos para análise de viabilidade de emprego em matrizes cimentícias, foi necessário realizar o beneficiamento por meio da moagem em um moinho de bolas do Lemac-Ufes, para que se tornassem um material fino.

É importante salientar que, como parâmetro de parada da etapa de moagem, inicialmente foi estabelecido que o material retido na peneira de 75 μm fosse igual ou menor a 6%, que é o que a NBR 16697 (ABNT, 2018ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16697: cimento Portland: requisitos. Rio de Janeiro, 2018.) estabelece para o CP V-ARI, em ensaio realizado conforme a NBR 11579 (ABNT, 2013ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 11579: cimento Portland: determinação da finura por meio da peneira 75 µm. Rio de Janeiro, 2013.). Entretanto, durante a execução do ensaio, alguns resíduos apresentaram aglomeração dos grãos mais finos, impedindo o peneiramento e tornando o ensaio não conclusivo. Por esse motivo, decidiu-se aplicar como parâmetro de parada da moagem o ensaio de finura na peneira de 45 μm, de acordo com a NBR 15894-3 (ABNT, 2010ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15894-3: metacaulim para uso com cimento Portland em concreto, argamassa e pasta: parte 3: determinação da finura por meio da peneira 45 µm. Rio de Janeiro, 2010.), que é feito sob fluxo de água e é recomendado para verificar a finura de materiais pozolânicos utilizados como adição ao cimento. Portanto, o emprego desta norma tem como finalidade somente a verificação da finura dos resíduos aqui analisados, sem avaliações acerca de sua atividade pozolânica. Assim, quando todos os resíduos que passaram por moagem alcançaram um percentual de material retido menor que 20%, como recomenda a NBR 12653 (ABNT, 2015aASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12653: materiais pozolânicos: requisitos. Rio de Janeiro, 2015a.), a moagem foi finalizada.

O Quadro 1 mostra o processo de beneficiamento adotado para cada resíduo e o tempo de moagem em moinho de bolas para que fosse atingido o parâmetro de finura predefinido.

Na Figura 3 são apresentados os resíduos após o processo de beneficiamento no moinho de bolas, indicado no Quadro 1.

Caracterização dos resíduos

Após o fim da etapa de beneficiamento, os resíduos foram caracterizados física, química, mineralógica, microestrutural e ambientalmente. Os ensaios realizados para cada etapa de caracterização foram indicados no Quadro 2.

(a) Pó de FEA; (b) Terra de Shredder; (c) escória de alto-forno resfriada ao ar; e (d) escória granulada de alto-forno

Entre as caracterizações feitas nos resíduos, o ensaio de granulometria a laser e o ensaio de DRX foram realizados no Laboratório Multiusuário de Caracterização Tecnológica do Centro de Tecnologia Mineral (Cetem); o ensaio de FRX foi feito pelo Laboratório de Espectrometria por Fluorescência de Raios X, também no Cetem; a caracterização microestrutural foi realizada no Laboratório de Microscopia Eletrônica e Microanálise do Instituto Federal do Espírito Santo, Campus Vitória; e os demais ensaios foram realizados no Lemac-Ufes.

Para o ensaio de perda ao fogo, as amostras foram colocadas em mufla, com temperatura de 1.000 ºC, de acordo com a NBR NM 18 (ABNT, 2012ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 18: cimento Portland: análise Química: determinação de perda ao fogo. Rio de Janeiro, 2012.) e em seguida foram pesadas para verificação da perda de massa por calcinação.

O pH dos resíduos foi determinado seguindo-se o procedimento descrito no Standard Methods, método 4500 - HB (AMERICAN..., 2005AMERICAN PUBLIC HEALTH ASSOCIATION. Standard methods for the examination of water and wastewater. 21st . ed. Washington DC, 2005.), com o auxílio do pHmetro de bancada da marca KASVI modelo K39-1014B. Foram pesados 20 g de cada um dos resíduos previamente secos em estufa a 100 ºC, dissolvidos em 20 ml de água destilada e misturados em agitador magnético por 15 min. Após esse processo, foi feita a medição individual do pH dos resíduos com o auxílio do pHmetro previamente calibrado.

Resultados e discussões

Após a realização dos ensaios de caracterização, foram obtidos os resultados para cada um dos resíduos analisados em cada etapa experimental.

Caracterização física

Os resultados de caracterização física dos resíduos e do cimento do tipo CP V-ARI, que foi utilizado como comparação nesta pesquisa, são apresentados na Tabela 1.

O ensaio de finura na peneira de 45 µm foi utilizado como parâmetro de parada para a etapa de beneficiamento (moagem), conforme discutido anteriormente.A partir desse ensaio, todos os resíduos analisados obtiveram uma porcentagem de material retido menor que 20%, estando em conformidade com os requisitos da norma de materiais pozolânicos. Entretanto, de maneira específica para o pó de FEA, percebeu-se que o tempo de duração do ensaio não se aplicou de maneira adequada ao resíduo, uma vez que, findado o período especificado pela norma, foi possível perceber pelo líquido vazante na peneira que ainda havia grande quantidade do resíduo passando pela malha, indicando que ainda havia partículas com diâmetro inferior a 45 µm que não passaram pela malha da peneira no tempo de ensaio. Tal situação se confirma pelo ensaio de granulometria a laser do resíduo, apresentado na Figura 4 e na Tabela 2, quando se verifica que 50% das partículas possuem diâmetro igual ou inferior a 5,14 µm.

Ao incorporar resíduos siderúrgicos, tal como os abordados nesta pesquisa, como substituição ao cimento em matrizes cimentícias, deve-se considerar que o uso daqueles que apresentam massa específica superior à do cimento Portland podem resultar em um volume de pasta menor quando comparada àquela sem a incorporação, influenciando de maneira direta nas propriedades reológicas das matrizes cimentícias produzidas (SILVA; BATTAGIN; GOMES, 2017SILVA, M. G.; BATTAGIN, A. F.; GOMES, V. Cimentos Portland com adições minerais. In: ISAIA, G. C. Materiais de construção civil e princípios de ciência e engenharia de materiais. 3. ed. São Paulo: Ibracon , 2017.). Com relação a esse ensaio, a maior diferença encontrada neste estudo foi para o resíduo pó de FEA, que apresentou o valor de 4,66 g/cm³. Essa elevada densidade é atribuída à composição química e mineralógica do material, que apresenta grandes quantidades de zinco e ferro (SOUZA et al., 2010SOUZA, C. A. C. et al. Stabilization of electric-arc furnace dust in concrete. Materials Research, v. 13, n. 4, p. 513-519, 2010. ), e esse valor é corroborado por outros autores, que encontraram 4,44 g/cm³ (VARGAS; MASUERO; VILELA, 2006VARGAS, A. S.; MASUERO, A. B.; VILELA, A. C. F. Investigations on the use of electric-arc furnace dust (EAFD) in pozzolan-modified Portland cement I (MP) pastes. Cement and Concrete Research, v. 36, p. 1833-1841, 2006.) e 4,24 g/cm³ (SILVA, 2018SILVA, N. G. Avaliação técnica e ambiental da incorporação de pó de aciaria elétrica (PAE) em material cerâmico. São Leopoldo, 2018. 176 f. Dissertação (Mestrado em Engenharia Civil) - Universidade do Vale do Rio dos Sinos, São Leopoldo, 2018.) para o mesmo tipo de resíduo.

Para as duas escórias, percebeu-se que os valores obtidos para massa específica se mostram coerentes com outras pesquisas. Divsholi, Lim e Teng (2014)DIVSHOLI, B. S.; LIM, T. Y. D.; TENG, S. Durability properties and microstructure of ground granulated blast furnace slag cement concrete. International Journal of Concrete Structures and Materials, v. 8, p. 157-164, 2014. encontraram o valor de 2,72 g/cm³, e Zhao et al. (2015)ZHAO, H. et al. The properties of the self-compacting concrete with fly ash and ground granulated blast furnace slag mineral admixtures. Journal of Cleaner Production , v. 95, p. 66-74, 2015. obtiveram 2,91 g/cm³ para a escória granulada de alto-forno. Moura (2020)MOURA, B. L. R. Avaliação da adesividade ligante-escória sob aspectos físicos, químicos e termodinâmicos e correlação com desempenho mecânico de misturas asfálticas contendo diferentes fíleres melhoradores de adesividade. Vitória, 2020. 155 f. Dissertação (Mestrado em Engenharia Civil) - Universidade Federal do Espírito Santo, Vitória, 2020. realizou o ensaio de massa específica para duas frações da escória de alto-forno resfriada ao ar, a primeira com granulometria variando entre 4,8mm e 0,075 mm, e a segunda para frações menores que 0,075 mm, apresentando os respectivos valores de 2,94 e 2,98 g/cm³, este último igual ao apresentado na Tabela 2.

Os estudos sobre a Terra de Shredder normalmente são voltados a sua aplicação sem beneficiamento, não sendo encontradas referências de massa específica para a granulometria apresentada nesta pesquisa. Caetano, Schalch e Mazariegos (2016)CAETANO, J. C.; SCHALCH, V.; MAZARIEGOS, J. P. Estudo do reaproveitamento do resíduo Terra da Shredder na fabricação de peças de concreto para pavimentação em substituição ao agregado miúdo natural. In: FÓRUM INTERNACIONAL DE RESÍDUOS SÓLIDOS, 7., Porto Alegre, 2016. Anais [...] Porto Alegre: Instituto Venturi para Estudos Ambientais, 2016. realizaram o ensaio pela norma de agregado miúdo em seu estado natural e encontraram o valor de 2,71 g/cm³.

O ensaio de superfície específica pelo método Blaine é uma medida indireta da finura dos resíduos e está fortemente relacionado com a capacidade de empacotamento das partículas. Como mostrado na Tabela 2, foram constatados valores elevados de superfície específica para os resíduos quando comparados ao cimento, que possui valores entre 3.450 cm²/g e 5.460 cm²/g (MEHTA; MONTEIRO, 2014MEHTA, P. K.; MONTEIRO, P. J. Concreto: microestrutura, propriedades e materiais. 3. ed. São Paulo: Ibracon, 2014.), e também quando comparados a outras pesquisas. A escória granulada de alto-forno normalmente apresenta valores de 4.100 cm²/g a 4.260 cm²/g (DIVSHOLI; LIM; TENG, 2014DIVSHOLI, B. S.; LIM, T. Y. D.; TENG, S. Durability properties and microstructure of ground granulated blast furnace slag cement concrete. International Journal of Concrete Structures and Materials, v. 8, p. 157-164, 2014.; JOHARI et al., 2011JOHARI, M. A. M. et al. Influence of supplementary cementitious materials on engineering properties of high strength concrete. Construction and Building Materials, v. 25, n. 5, p. 2639-2648, 2011.), e nesta caracterização atingiu uma superfície específica muito superior (7.654,03 cm²/g), o que pode ser atribuído ao procedimento de moagem pelo qual passou. Em relação ao pó de FEA, alguns autores encontraram valores menores do que o apresentado neste artigo, porém ainda elevados quando comparados com o intervalo apresentado para o cimento Portland: Souza et al. (2010)SOUZA, C. A. C. et al. Stabilization of electric-arc furnace dust in concrete. Materials Research, v. 13, n. 4, p. 513-519, 2010. e Magalhães et al. (2019)MAGALHÃES, M. S. et al. Influence of alkali addition on the setting and mechanical behavior of cement pastes and mortars with electric arc furnace dust. Construction and Building Materials , v. 214, p. 413-419, 2019. expõem valores de 7.310 cm²/g e de 8.800 cm²/g respectivamente.

Dessa forma, uma das possíveis causas para esse distanciamento encontrado nos resultados apresentados é o fato de que esse método não é indicado para partículas muito finas; alguns autores defendem que essa técnica não apresenta resultados com grande precisão para avaliação de partículas abaixo de 10 µm e ressaltam a importância da correta e constante calibração do equipamento (HUNGER; BROUWERS, 2009HUNGER, M.; BROUWERS, H. J. H. Flow analysis of water-powder mixtures: application to specific surface area and shape factor. Cement and Concrete Composites, v. 31, p. 39-59, 2009.). Assim, a aplicação desse ensaio é como apoio à interpretação dos demais. Uma maneira de obter a medida absoluta da superfície específica é por meio do método de adsorção de nitrogênio (BET), que inclui as superfícies internas presentes em poros ou microfissuras, o que leva a um resultado mais preciso do que aquele obtido pelo método Blaine (NEVILLE, 2016NEVILLE, A. M. Propriedades do concreto. 5 ed. São Paulo: Pini, 2016.); porém, não foi possível realizá-lo nesta pesquisa.

Quando se verifica a curva granulométrica por granulometria a laser, apresentada na Figura 4, é possível obter resultados mais precisos, principalmente por se tratar de um ensaio mecanizado. Esse mesmo ensaio também fornece os parâmetros d10, d50 e d90 das partículas dos resíduos, que são expostos na Tabela 2, bem como os valores para o cimento Portland e outras adições minerais já empregadas no setor de construção civil.

A escória de alto-forno resfriada ao ar é o material de maior finura quando comparado aos outros resíduos, pois apresenta um d90 de 24,87 µm, ou seja, 90% das partículas que compõem o material analisado possuem diâmetro abaixo desse valor. Esse resultado é importante quando relacionado à incorporação desse material em uma matriz cimentícia, pois é possível que o resíduo atue como fíler, densificando a matriz e reduzindo sua porosidade. Em contrapartida, materiais de elevada finura podem demandar maior quantidade de água nos concretos, e esse aumento cresce quanto maior o teor de material adicionado na mistura (SILVA; BATTAGIN; GOMES, 2017SILVA, M. G.; BATTAGIN, A. F.; GOMES, V. Cimentos Portland com adições minerais. In: ISAIA, G. C. Materiais de construção civil e princípios de ciência e engenharia de materiais. 3. ed. São Paulo: Ibracon , 2017.). Portanto, deve ser dada atenção aos impactos que suas incorporações podem causar na trabalhabilidade dos materiais produzidos.

Avaliando a curva do resíduo pó de FEA, percebe-se uma granulometria contínua, com a presença de uma variedade de tamanhos de grãos. Magalhães et al. (2019)MAGALHÃES, M. S. et al. Influence of alkali addition on the setting and mechanical behavior of cement pastes and mortars with electric arc furnace dust. Construction and Building Materials , v. 214, p. 413-419, 2019. afirmam que existem duas frações principais para o resíduo:

-

uma muito fina, de aproximadamente 3,8 µm; e

-

uma fração fina, com partículas de diâmetro aproximado de 26 µm.

Apesar da predominância dessas duas frações, existem também partículas maiores, com diâmetros que podem alcançar 478 µm. Esses mesmos autores encontraram valores de 2,57 µm para o parâmetro d10, 10 µm para d50 e 67,58 µm para o d90. Avaliando a Figura 10(b), da caracterização microestrutural, que apresenta a morfologia dos grãos do pó de FEA, pode-se notar que de fato existe variação no tamanho das partículas que compõem o resíduo, corroborando a afirmação feita por Magalhães et al. (2019)MAGALHÃES, M. S. et al. Influence of alkali addition on the setting and mechanical behavior of cement pastes and mortars with electric arc furnace dust. Construction and Building Materials , v. 214, p. 413-419, 2019. e o resultado apresentado na curva granulométrica.

Analisando valores de granulometria a laser de outras adições minerais, apresentadas na Tabela 2, nota-se que os resíduos aqui avaliados possuem finura superior à do cimento Portland e próxima ao que é apresentado para outras adições, como a cinza volante e a argila calcinada. Quando se avaliam os parâmetros do metacaulim e da sílica ativa, percebe-se que estes possuem finura superior às demais apresentadas.

De modo geral, sob o ponto de vista da caracterização física e avaliando todos os ensaios de maneira integrada, os resíduos apresentam potencial de incorporação em matrizes cimentícias, pois possuem sua finura próxima a de outras adições minerais. Os valores de massa específica se apresentam também próximos àqueles encontrados para o cimento, exceto para pó de FEA, que necessita de atenção quando incorporado em matrizes devido ao volume final da pasta resultante.

Caracterização química

Por meio de análise semiquantitativa de espectrometria por fluorescência de raios X, obteve-se a composição química dos resíduos analisados em porcentagem, apresentada na Tabela 3, bem como os valores de perda ao fogo deles.

Em relação às duas escórias, pelo fato de serem provenientes da mesma etapa de fabricação do aço (alto-forno), com diferença apenas na forma de resfriamento, é esperado que suas composições químicas sejam semelhantes, e o resultado do ensaio de fluorescência de raios X comprova isso. Há a predominância de CaO e de SiO2, como encontrado também no cimento Portland, assim como Al2O3, Fe2O3 e MgO. Esse resultado favorece o uso desses tipos de resíduos em matrizes cimentícias, principalmente a escória granulada de alto-forno, que já vem sendo empregada na fabricação de cimento Portland. Outras pesquisas também encontraram valores muito próximos ao apresentado, sempre com a predominância dos óxidos mencionados (PATEL; SHAH, 2018PATEL, Y, J.; SHAH, N. Enhancement of the properties of ground granulated blast furnace slag based self compacting geopolymer concrete by incorporating rice husk ash. Construction and Building Materials , v. 171, p. 654-662, 2018.; SAHA; RAJASEKARAN, 2017SAHA, S.; RAJASEKARAN, C. Enhancement of the properties of fly ash based geopolymer paste by incorporating ground granulated blast furnace slag. Construction and Building Materials , v. 146, p. 615-620, 2017.), garantindo homogeneidade e qualidade de composição química, o que contribui ainda mais para o aproveitamento em outros setores.

Na composição química do pó de FEA é possível encontrar presença significativa de ferro e de zinco, o que pode ser determinante no uso em matrizes cimentícias, pois o zinco atua como retardador no tempo de endurecimento da pasta de cimento. Segundo Magalhães et al. (2019)MAGALHÃES, M. S. et al. Influence of alkali addition on the setting and mechanical behavior of cement pastes and mortars with electric arc furnace dust. Construction and Building Materials , v. 214, p. 413-419, 2019., o zinco inibe a hidratação precoce do C3S durante o processo de cura, pois forma um produto de hidratação chamado zincato de cálcio, que reveste as partículas de C3S e impede a hidratação rápida desse composto. Após um tempo, ocorre a dissolução desse produto, o que aumenta o grau de hidratação da pasta. A presença do zinco no resíduo se deve ao uso de sucata ferrosa com grandes quantidades de aço galvanizado para alimentar os fornos elétricos a arco na fabricação do aço, que, durante a fusão, acaba se volatilizando com outros materiais, depositando-se junto às partículas de poeira (LANZERSTOFER, 2018LANZERSTOFER, C. Electric arc furnace (EAF) dust: application of air classification for improved zinc enrichment in in-plant recycling. Journal of Cleaner Production, v. 174, p. 1-6, 2018.). Por essa razão, a presença desse elemento na composição química do resíduo pode variar de 14% a 35% (SUETENS et al., 2014SUETENS, T. et al. Comparison of electric arc furnace dust treatment technologies using exergy efficiency. Journal of Cleaner Production , v. 65, p. 152-167, 2014.), a depender do tipo de sucata que está sendo reaproveitada. No que diz respeito aos aspectos de durabilidade de estruturas de concreto, estudos mostram que o uso desse resíduo na produção de concreto armado provocou atraso no início da corrosão em barras de aço. Tal fato foi atribuído, possivelmente, a uma mudança na camada de passivação ao redor da barra de aço ocasionada pela grande presença de zinco na composição do material, que protege contra a ação de íons cloreto (MASLEHUDDIN et al., 2011MASLEHUDDIN, M. et al. Effect of electric arc furnace dust on the properties of OPC and blended cement concretes. Construction and Building Materials , v. 25, p. 308-312, 2011.).

No resíduo Terra de Shredder há grande quantidade de sílica cristalina e ferro, devido aos materiais que o compõem, como areia e peças automotivas, por exemplo. Além disso, é possível observar perda ao fogo elevada, possivelmente devido ao elevado teor de matéria orgânica presente no material. Figueiredo (2016)FIGUEIREDO, J. D. C. Aplicação de uma fração do resíduo da Shredder na fabricação de blocos cerâmicos estruturais. Porto Alegre, 2016. 82 f. Dissertação (Mestrado em Engenharia de Minas, Metalúrgica e de Materiais) - Escola de Engenharia, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2016. identificou em seu estudo um teor de voláteis, a 550 ºC, de 8,48% e um poder calorífico elevado para a fração abaixo de 2 mm do resíduo. Entretanto, os resultados não se mostram constantes em outros estudos, uma vez que sua composição depende essencialmente do que o triturador recebe. Muitos autores fazem uma classificação visual desse resíduo e comprovam a predominância de borrachas, têxteis, plásticos e solo/areia (VERMEULEN et al., 2011VERMEULEN, I. et al. Automotive shredder residue (ASR): reviewing its production from end-of-life vehicles (ELVs) and its recycling, energy or chemicals’ valorisation. Journal of Hazardous Materials, v. 190, p. 8-27, 2011.).

Considerando o objetivo de caracterizar os resíduos para futura aplicação em matrizes de cimento, os resultados foram comparados com alguns parâmetros estabelecidos na Tabela 1 da NBR 12653 (ABNT, 2015aASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12653: materiais pozolânicos: requisitos. Rio de Janeiro, 2015a.), de requisitos para materiais pozolânicos, de modo a verificar se há semelhanças entre a caracterização química aqui encontrada e o que se espera de outras adições. Os resultados encontrados são apresentados na Tabela 4.

É possível notar que as escórias de alto-forno atendem a todos os requisitos, exceto o conteúdo de SiO2 + Al2O3 + Fe2O3. Apesar disso, vale mencionar que são resíduos ricos em SiO2 e Al2O3, se mostrando muito próximo ao mínimo estabelecido. O pó de FEA possui um conteúdo muito elevado de Na2O, ultrapassando o limite indicado na norma, além de alta perda ao fogo para as classes C e E dos materiais pozolânicos. Esse resíduo, apesar de ser rico em Fe2O3, não atende também ao conteúdo de SiO2 + Al2O3 + Fe2O3. Em relação à Terra de Shredder, não há cumprimento dos limites estabelecidos para os parâmetros de perda ao fogo e teor de álcalis, apesar de ser composta predominantemente de ferro e sílica, atendendo ao requisito do conteúdo de SiO2 + Al2O3 + Fe2O3. Por fim, o teor de SO3 é atendido por todos os resíduos aqui analisados.

Os resultados encontrados para a análise do pH dos resíduos são mostrados na Tabela 5.

Com relação à análise do pH, o resultado encontrado para as escórias indica a alcalinidade desses materiais, o que é positivo para o uso em matrizes cimentícias, pois um pH ácido poderia ser prejudicial à durabilidade de uma estrutura de concreto armado. Os resultados da Terra de Shredder e do pó de FEA se apresentaram como alcalinos, porém, ao utilizar em matrizes cimentícias, deve ser dada maior atenção ao pH da Terra de Shredder, que, apesar de ser alcalino, encontra-se mais distante do pH de concretos, que se aproxima de valores entre 12,6 e 13,5 (NEVILLE, 2016NEVILLE, A. M. Propriedades do concreto. 5 ed. São Paulo: Pini, 2016.). Nos estudos de Batista (2014)BATISTA, D. C. Classificação e caracterização dos resíduos do beneficiamento da sucata de ferro e aço utilizada no processo siderúrgico para identificação de viabilidade de aplicações. São Carlos, 2014. 132 f. Dissertação (Mestrado em Engenharia Hidráulica e Saneamento) - Universidade de São Paulo, São Carlos, 2014., foi feita a análise do pH de treze amostras de Terra de Shredder, e o valor médio encontrado foi de 8,56. O pH do pó de FEA pode interferir no processo de hidratação das matrizes cimentícias, pois é o ambiente alcalino que proporciona a retomada desse processo, anteriormente interrompido pela presença dos metais pesados, especialmente o zinco. Caso o resíduo apresente pH mais básico, próximo ao de matrizes cimentícias, esse processo de retomada pode ser favorecido, refletindo em outras propriedades, como a resistência mecânica (LOZANO-LUNAR et al., 2019LOZANO-LUNAR, A. et al. Performance and durability properties of self-compacting mortars with electric arc furnace dust as filler. Journal of Cleaner Production , v. 219, p. 818-82, 2019.).

Caracterização mineralógica

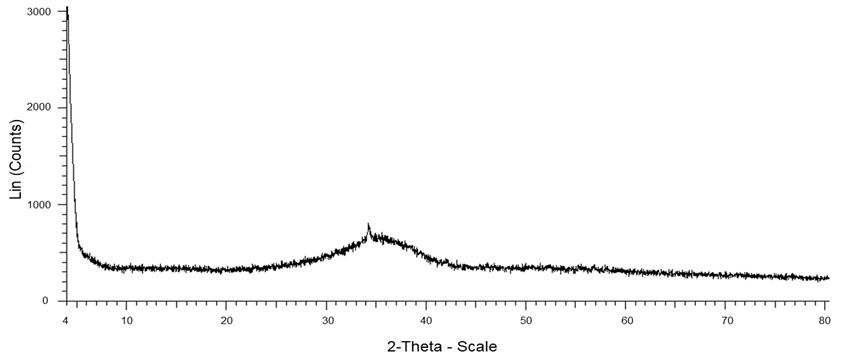

O difratograma da escória granulada de alto-forno é apresentado na Figura 5. A ausência de picos cristalinos indica um material amorfo: seu resfriamento brusco ao sair do alto-forno não permite a organização dos átomos e, consequentemente, a formação de cristais. Esse processo faz com que a escória possua elevada energia interna, uma vez que não houve gasto de energia na organização atômica.

Por essa razão, do ponto de vista de materiais cimentantes, o uso da escória granulada de alto-forno se torna muito apropriado e conveniente, uma vez que sua energia interna promove atividade hidráulica quando em contato com outros compostos, através de reações químicas, levando ao aumento de sua capacidade aglomerante e consequente formação de produtos hidratados (ONER; AKYUS, 2007ONER A.; AKYUZ, S. An experimental study on optimum usage of GGBS for the compressive strength of concrete. Cement & Concrete Composites, v. 29, p. 505-514, 2007.; SILVA; BATTAGIN; GOMES, 2017SILVA, M. G.; BATTAGIN, A. F.; GOMES, V. Cimentos Portland com adições minerais. In: ISAIA, G. C. Materiais de construção civil e princípios de ciência e engenharia de materiais. 3. ed. São Paulo: Ibracon , 2017.).

Com o difratograma da escória de alto-forno resfriada ao ar, mostrado na Figura 6, é possível observar a presença de vários picos cristalinos, formados devido ao processo de resfriamento lento que esse tipo de material sofre ao sair do alto-forno e ser estocado em pátios ao ar livre, comprovando a predominância de comportamento cristalino nesse tipo de escória.

Os picos encontrados são referentes predominantemente à akermanita, que é um mineral composto de cálcio, magnésio, silício e oxigênio, indo ao encontro do que foi identificado na composição química do resíduo. Além dele, podem ser encontrados também picos do mineral microclina, uma espécie de feldspato potássico, e de epídoto, um mineral silicático. Moura (2020)MOURA, B. L. R. Avaliação da adesividade ligante-escória sob aspectos físicos, químicos e termodinâmicos e correlação com desempenho mecânico de misturas asfálticas contendo diferentes fíleres melhoradores de adesividade. Vitória, 2020. 155 f. Dissertação (Mestrado em Engenharia Civil) - Universidade Federal do Espírito Santo, Vitória, 2020. também realizou o ensaio de difratograma de raios X na EAFRA e identificou a predominância de akermanita, calcita e quartzo, um mineral também silicático. Sua estrutura cristalina inviabiliza a atividade hidráulica como a da escória granulada de alto-forno, não permitindo, portanto, a formação de produtos hidratados. Entretanto, existem pesquisas que abordam o uso desse resíduo como substituição aos agregados naturais em matrizes cimentícias (WANG et al., 2012WANG, A. et al. Effect of crushed air-cooled blast furnace slag on mechanical properties of concrete. Journal of Wuhan University of Technology-Mater, v. 27, p. 758-762, 2012.), na área de pavimentação asfáltica (MOURA, 2020MOURA, B. L. R. Avaliação da adesividade ligante-escória sob aspectos físicos, químicos e termodinâmicos e correlação com desempenho mecânico de misturas asfálticas contendo diferentes fíleres melhoradores de adesividade. Vitória, 2020. 155 f. Dissertação (Mestrado em Engenharia Civil) - Universidade Federal do Espírito Santo, Vitória, 2020.), e como material fino em geopolímeros, buscando a ativação mecânica mediante moagem (TOLE et al., 2020TOLE, I. et al. Geopolymer based on mechanically activated air-cooled blast furnace slag. Materials, v. 13, n. 5, p. 1-13, 2020.).

A Figura 7 mostra o difratograma do resíduo pó de FEA. Os maiores picos encontrados são os cristais de franklinita, um óxido de ferro e zinco. Em seguida, porém em intensidades menores, percebe-se a presença de zincita, silvita, cristobalita, quartzo e dolomita.

A dolomita não é um mineral desejável em matrizes cimentícias. Sua presença pode provocar a reação álcali-carbonato, que resulta em um processo de expansão e consequente fissuração de argamassas e concretos com ela produzidos (OLLIVIER; VICHOT, 2014OLLIVIER, J. P.; VICHOT, A. Durabilidade do concreto: bases científicas para a formulação de concretos duráveis de acordo com o ambiente. São Paulo: Ibracon , 2014.). A presença de zinco em grande quantidade na composição desse resíduo, corroborada pelo ensaio de fluorescência de raios X, apresentado na Tabela 3, é importante para entender o comportamento de matrizes cimentícias com sua incorporação, pelo fato de atrasar o tempo de endurecimento da pasta, favorecendo o uso desse material como retardador de pega (MAGALHÃES et al., 2019MAGALHÃES, M. S. et al. Influence of alkali addition on the setting and mechanical behavior of cement pastes and mortars with electric arc furnace dust. Construction and Building Materials , v. 214, p. 413-419, 2019.).

No difratograma do resíduo Terra de Shredder, mostrado na Figura 8, é possível identificar predominância de cristais de quartzo; em seguida, em menores intensidades, cristais de magnetita, calcita e microclina. A presença de quartzo em maior intensidade deve-se principalmente ao fato de o resíduo conter terra e areia, e, por ser de grande heterogeneidade com grande diversidade de materiais em sua composição, podem existir picos variados de cristais.

Caracterização microestrutural

A Figura 9 ilustra as micrografias das escórias de alto-forno, obtidas com um microscópio eletrônico de varredura. Nas duas escórias provenientes do alto-forno, nota-se a presença de grãos irregulares e angulares, o que pode ser atribuído, entre outros fatores, ao processo de moagem pelo qual elas passaram. Além disso, quando se avalia visualmente a superfície das duas escórias, é possível perceber uma estrutura mais rugosa para a escória de alto-forno resfriada ao ar, assim como mostrado por Shi et al. (2021)SHI, J. et al. Experimental study on full-volume slag alkali-activated mortars: air-cooled blast furnace slag versus machine-made sand as fine aggregates. Journal of Hazardous Materials, v. 403, n. 123983, 2021., enquanto a escória granulada de alto-forno se apresenta com a face mais lisa. Tal comportamento pode ser explicado pela característica vítrea e cristalina dos dois resíduos. A estrutura lisa é atribuída à escória vítrea, enquanto a estrutura mais rugosa pertence à escória cristalina (GAN et al., 2012GAN, L. et al. Continuous cooling crystallization kinetics of a molten blast furnace slag. Journal of Non-Crystalline Solids, v. 358, p. 20-24, 2012.).

Ao se comparar a morfologia das partículas das duas escórias e analisar sua funcionalidade ao aplicá-las em matrizes cimentícias, é importante salientar que grãos de textura rugosa atrapalham na trabalhabilidade das misturas produzidas, absorvendo mais água e, posteriormente, causando retração, como é o caso da escória de alto-forno resfriada ao ar (MORIAN; VAN DAM; PEREIRA, 2012MORIAN, D. A.; VAN DAM, T.; PERERA, R. Use of air-cooled blast furnace slag as coarse aggregate in concrete pavements. Final Report, FHWA-HIF-12-008. Washington, DC: U.S Department of Transportation, 2012. ). Já partículas de aspecto liso, com maior suavidade, aumentam a trabalhabilidade das misturas e absorvem menos água (OZBAY; ERDEMIR; DURMUS, 2016OZBAY, E.; ERDEMIR, M.; DURMUS, H. I. Utilization and efficiency of ground granulated blast furnace slag on concrete properties: a review. Construction and Building Materials , v. 105, p. 423-434, 2016.).

Na Figura 10 são apresentadas as micrografias do pó de FEA e da Terra de Shredder. As amostras de pó de FEA analisadas apresentam-se na forma de aglomerados de partículas esféricas, que estão relacionados ao mecanismo de formação das poeiras por meio do rompimento de bolhas de monóxido de carbono no banho de aço durante a produção em forno elétrico a arco, confirmando o que já foi estudado por outros autores (SOFILIC et al., 2004SOFILIC, T. et al. Characterization of steel mill electric-arc furnace dust. Journal of Hazardous Materials , v. 109, p. 59-70, 2004.; MACHADO et al., 2006MACHADO, J. G. M. S. et al. Chemical, physical, structural and morphological characterization of the electric arc furnace dust. Journal of Hazardous Materials, v. 136, n. 3, p. 953-960, 2006.). Essa morfologia das partículas contribui para uma melhor trabalhabilidade das matrizes cimentícias produzidas com o resíduo pó de FEA, proporcionando um efeito de rolamento à mistura (MANTOVANI; KULAKOWSKI; MORAES, 2014MANTOVANI, F.; KULAKOWSKI, M. P.; MORAES, C. A. M. Viabilidade do uso de pó de aciaria para pigmentação de concreto. In: SEMINÁRIO DE ACIARIA - INTERNACIONAL, 45., Porto Alegre, 2014. Anais[...] Porto Alegre, 2014.).

Micrografias do resíduo escória granulada de alto-forno (a) e escória de alto-forno resfriada ao ar (b)

Acerca da microestrutura do resíduo Terra de Shredder, por se tratar de um material quimicamente heterogêneo, como constatado em sua caracterização química e mineralógica, sua morfologia se apresenta variável, com algumas variações de tamanho, assim como encontrado em outro estudo, que analisou diferentes frações do resíduo obtido do triturador Shredder (CÂMARA, 2017CÂMARA, G. G. Caracterização das frações do resíduo do triturador de sucata de uma siderúrgica. Porto Alegre, 2017. 100 f. Dissertação (Mestrado em Engenharia de Minas, Metalúrgica e de Materiais) - Escola de Engenharia, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2017.). Não há, porém, um padrão de comportamento definido desse material quando aplicado em matrizes cimentícias, por se tratar de um resíduo com poucas abordagens de uso nesta área específica.

Caracterização ambiental

Os resultados do ensaio de caracterização ambiental, realizados por meio da análise de lixiviação e solubilização dos resíduos, são comparados com os limites estabelecidos na NBR 10004 (ABNT, 2004dASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10004: resíduos sólidos: classificação. Rio de Janeiro, 2004d.) e apresentados nas Tabelas 6 e 7.

A partir dos resultados dos ensaios constatou-se que o pó de FEA é classificado como Classe I - Perigosos, pois as concentrações de metais pesados como cádmio e chumbo estão acima dos limites estabelecidos no Anexo F da NBR 10004 (ABNT, 2004dASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10004: resíduos sólidos: classificação. Rio de Janeiro, 2004d.), assim como o selênio. Esse resultado está de acordo com o encontrado por Vargas, Masuero e Vilela (2006)VARGAS, A. S.; MASUERO, A. B.; VILELA, A. C. F. Investigations on the use of electric-arc furnace dust (EAFD) in pozzolan-modified Portland cement I (MP) pastes. Cement and Concrete Research, v. 36, p. 1833-1841, 2006., que identificaram os limites de cádmio e do chumbo excedentes em um resíduo do mesmo tipo, classificando-o também como perigoso. O fato de ser classificado como perigoso torna o reaproveitamento desse material de maior complexidade, o que leva à necessidade de descarte em aterros próprios para resíduos perigosos. Porém, neste caso, também é válida a aplicação da técnica de solidificação a partir do uso desse material em matrizes cimentícias, que encapsulam e estabilizam os metais pesados, não causando danos à saúde humana e ao meio ambiente. Estudos realizados por Souza et al. (2010)SOUZA, C. A. C. et al. Stabilization of electric-arc furnace dust in concrete. Materials Research, v. 13, n. 4, p. 513-519, 2010. mostram que o uso desse tipo de resíduo em concretos pode ser vantajoso do ponto de vista das propriedades mecânicas e de durabilidade, e também comprovam a capacidade do concreto em estabilizar elementos potencialmente tóxicos presentes no resíduo.

O resíduo Terra de Shredder não apresentou nenhum elemento acima do limite na análise do extrato lixiviado, logo se caracteriza como elemento não perigoso. Entretanto, apresentou solubilidade em água maior do que o limite estabelecido pela norma em relação ao manganês, ao chumbo e ao arsênio, podendo apresentar combustibilidade, biodegradabilidade e solubilidade em água, classificando-o como resíduo não perigoso e não inerte, Classe II A. Em seu estudo, Batista (2014)BATISTA, D. C. Classificação e caracterização dos resíduos do beneficiamento da sucata de ferro e aço utilizada no processo siderúrgico para identificação de viabilidade de aplicações. São Carlos, 2014. 132 f. Dissertação (Mestrado em Engenharia Hidráulica e Saneamento) - Universidade de São Paulo, São Carlos, 2014. realizou esse ensaio e encontrou a mesma classificação, porém com mais elementos excedentes ao limite da norma, o que se justifica pelo fato de o resíduo ser bastante heterogêneo. Essa mesma classificação (Classe II A) também foi encontrada para a escória de alto-forno resfriada ao ar, a qual apresentou solubilidade ao selênio em água maior que o permitido pela norma.

Por fim, a escória granulada de alto-forno foi classificada como um resíduo não perigoso e inerte, Classe II B. Isso se deve ao fato de nenhum dos componentes em seu lixiviado ter apresentado valores acima daqueles recomendados pela norma e, além disso, não ter apresentado solubilização de seus compostos em água acima dos limites estabelecidos. Essa classificação permite realizar o aproveitamento seguro do resíduo do ponto de vista ambiental e, por essa razão, entre outras, esse resíduo tem seu uso consolidado no segmento da construção civil.

Para os resíduos classificados como Classe I, faz-se necessária a verificação da estabilização de metais pesados nos materiais com eles confeccionados, verificação feita por meio do extrato lixiviado dos blocos monólitos produzidos. Entretanto, o Brasil possui apenas a norma de lixiviação referente aos materiais em forma granular, e não como um material monólito, como os desenvolvidos na construção civil. Assim, é necessária a aplicação de outras técnicas, como a apresentada na norma holandesa EA NEN 7375 (ENVIRONMENTAL..., 2004ENVIRONMENTAL AGENCY. EA NEN 7375: leaching characteristics of moulded or monolithic building and waste materials determination of leaching of inorganic components with the diffusion test. Amsteram, 2004.), a fim de verificar a capacidade dos blocos em encapsular os metais pesados presentes nos resíduos, garantindo a integridade da estrutura e a saúde dos usuários.

Embora os resíduos classificados como II A e II B não apresentem os mesmos riscos ao meio ambiente como aqueles com classificação I, a aplicação da referida norma assegura ainda mais que as aplicações dos materiais sejam seguras do ponto de vista ambiental.

Conclusão

As indústrias siderúrgicas geram resíduos dos mais variados tipos, que necessitam de estudos aprofundados acerca de suas peculiaridades. Entre os quatro resíduos analisados nesta pesquisa, a escória granulada de alto-forno é a que apresenta as melhores características para ser utilizada em matrizes cimentícias e, por isso, seu uso já é consolidado na indústria cimenteira. Sua característica amorfa e uma composição química semelhante à do cimento Portland valida seu uso como um material aglomerante, pois gera produtos hidratados mediante ativação química, que geralmente é feita com o clínquer Portland.

Como visto, a escória de alto-forno resfriada ao ar é um material cristalino, o que implica baixo poder de reação, uma vez que não há energia interna retida nesses cristais. Entretanto, sua composição química rica em SiO2 e CaO, semelhante à do cimento Portland, aliada à elevada finura que o resíduo alcançou com o beneficiamento, a tornam um material possível de ser reaproveitado, com possibilidades de desempenhar um comportamento de fíler, preenchendo os vazios e densificando as matrizes com ele produzidas. Sua superfície rugosa, como identificada na microscopia eletrônica de varredura, pode demandar maiores quantidades de água nas misturas produzidas, o que leva à necessidade de estudos experimentais de aplicação em concretos e argamassas para avaliar esse parâmetro.

O resíduo pó de FEA, como já apresentado em outros estudos, tem seu uso constantemente verificado em matrizes cimentícias. Foi identificada uma granulometria contínua, sendo o material predominantemente fino, porém com a presença de partículas maiores, como foi possível visualizar também na análise microestrutural. A elevada massa específica encontrada para o material está de acordo com a literatura; já a superfície específica mostrou-se superior quando comparada a outros resíduos do mesmo tipo gerados em diferentes plantas de produção. Em sua composição química foi identificada grande quantidade de zinco, corroborando outros estudos, que mostraram que a presença desse composto em quantidades significativas ocasiona atraso no tempo de endurecimento das misturas cimentícias nas misturas produzidas com esse material. Deve-se considerar também que a morfologia esférica que os grãos apresentam, vista por meio de microscopia eletrônica de varredura, pode contribuir para melhor trabalhabilidade de misturas através do efeito rolamento que as partículas podem proporcionar.

Em relação ao resíduo Terra de Shredder, não existem grandes estudos buscando seu emprego na construção civil, especialmente como um material de granulometria fina. Devido à diversidade de fontes de alimentação do triturador Shredder, a composição do resíduo pode variar muito, inclusive em uma mesma planta, o que significa que a caracterização pode variar de resíduo para resíduo analisado, comprometendo seu aproveitamento em outros setores, uma vez que não há garantia de constância e homogeneidade do que é gerado. Nos resultados apresentados, nota-se um material de composição diversificada e bastante heterogêneo, com teor elevado de matéria orgânica, justificado pela alta perda ao fogo encontrada, o que pode comprometer seu uso em matrizes cimentícias. A fim de comprovar a inviabilidade de uso, sugerida pela caracterização apresentada, são necessários estudos experimentais sobre a aplicação desse material em conjunto com cimento na produção de argamassas e concretos.

Em relação aos ensaios ambientais, o único resíduo classificado como perigoso foi o pó de FEA, o que implica avaliações experimentais dos compósitos cimentícios com ele produzidos e limitação da porcentagem de incorporação do resíduo, de modo a garantir que os metais pesados nele presentes fiquem encapsulados e estabilizados, assegurando a saúde dos usuários e a segurança do meio ambiente. Por fim, a análise do pH contribuiu para verificar a alcalinidade dos resíduos, indo ao encontro do que já se conhece sobre as matrizes cimentícias, não oferecendo risco de grande alteração do pH dos compósitos cimentícios produzidos com esses materiais.

Demodo geral, a caracterização dos resíduos siderúrgicos realizada nesta pesquisa pode servir de base para estudos mais aprofundados sobre a aplicação desses materiais em matrizes cimentícias, como através da produção de concretos e argamassas com incorporação deles. Desse modo, será possível verificar experimentalmente os benefícios e as desvantagens que esses materiais podem trazer às propriedades mecânicas e de durabilidade dos materiais produzidos.

Agradecimentos

Os autores agradecem o apoio financeiro da Capes e da empresa ArcelorMittal para a realização da pesquisa por meio de concessão de bolsas e pela disponibilidade dos laboratórios citados no artigo para a realização dos ensaios.

Referências

- AMERICAN PUBLIC HEALTH ASSOCIATION. Standard methods for the examination of water and wastewater. 21st . ed. Washington DC, 2005.

- ANTREKOWITSCH, J.; ROSLER, G.; STEINACKER, S. State of the art in steel mill dust recycling. Chemie Ingenieur Technik, v. 87, p. 1498-1503, 2015.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10004: resíduos sólidos: classificação. Rio de Janeiro, 2004d.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10005: procedimento para obtenção de extrato lixiviado de resíduos sólidos. Rio de Janeiro, 2004b.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10006: procedimento para obtenção de extrato solubilizado de resíduos sólidos. Rio de Janeiro, 2004c.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10007: amostragem de resíduos sólidos. Rio de Janeiro, 2004a.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 11579: cimento Portland: determinação da finura por meio da peneira 75 µm. Rio de Janeiro, 2013.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12653: materiais pozolânicos: requisitos. Rio de Janeiro, 2015a.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14656: cimento Portland e matérias-primas: análise química por espectrometria de raios X: método de ensaio. Rio de Janeiro, 2001a.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15894-3: metacaulim para uso com cimento Portland em concreto, argamassa e pasta: parte 3: determinação da finura por meio da peneira 45 µm. Rio de Janeiro, 2010.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16372: cimento Portland e outros materiais em pó: determinação da finura pelo método de permeabilidade do ar (método de Blaine). Rio de Janeiro, 2015b.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16605: cimento Portland e outros materiais em pó: determinação da massa específica. Rio de Janeiro, 2017.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16697: cimento Portland: requisitos. Rio de Janeiro, 2018.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 18: cimento Portland: análise Química: determinação de perda ao fogo. Rio de Janeiro, 2012.

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 27: agregados: redução da amostra de campo para ensaios de laboratório. Rio de Janeiro, 2001b.

- BATISTA, D. C. Classificação e caracterização dos resíduos do beneficiamento da sucata de ferro e aço utilizada no processo siderúrgico para identificação de viabilidade de aplicações. São Carlos, 2014. 132 f. Dissertação (Mestrado em Engenharia Hidráulica e Saneamento) - Universidade de São Paulo, São Carlos, 2014.

- BRASIL. Ministério da Ciência, Tecnologia, Inovações e Comunicações. ONU Meio Ambiente. Modelagem setorial de opções de baixo carbono para o setor de ferro-gusa e aço. Brasília, 2017. Disponível em: Disponível em: https://www.gov.br/mcti/pt-br/acompanhe-o-mcti/cgcl/clima/arquivos/opcoes-de-mitigacao-de-emissoes-de-gee-em-setores-chave/modelagem-setorial-de-opcoes-de-baixo-carbono-para-o-setor-de-ferro-gusa-e-aco.pdf Acesso em: 10 dez. 2019.

» https://www.gov.br/mcti/pt-br/acompanhe-o-mcti/cgcl/clima/arquivos/opcoes-de-mitigacao-de-emissoes-de-gee-em-setores-chave/modelagem-setorial-de-opcoes-de-baixo-carbono-para-o-setor-de-ferro-gusa-e-aco.pdf - CAETANO, J. C.; SCHALCH, V.; MAZARIEGOS, J. P. Estudo do reaproveitamento do resíduo Terra da Shredder na fabricação de peças de concreto para pavimentação em substituição ao agregado miúdo natural. In: FÓRUM INTERNACIONAL DE RESÍDUOS SÓLIDOS, 7., Porto Alegre, 2016. Anais [...] Porto Alegre: Instituto Venturi para Estudos Ambientais, 2016.

- CÂMARA, G. G. Caracterização das frações do resíduo do triturador de sucata de uma siderúrgica. Porto Alegre, 2017. 100 f. Dissertação (Mestrado em Engenharia de Minas, Metalúrgica e de Materiais) - Escola de Engenharia, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2017.

- DIVSHOLI, B. S.; LIM, T. Y. D.; TENG, S. Durability properties and microstructure of ground granulated blast furnace slag cement concrete. International Journal of Concrete Structures and Materials, v. 8, p. 157-164, 2014.

- ENVIRONMENTAL AGENCY. EA NEN 7375: leaching characteristics of moulded or monolithic building and waste materials determination of leaching of inorganic components with the diffusion test. Amsteram, 2004.

- EUROPEAN UNION. Directive 2008/98/ECof the European parliament and of the council on waste and repealing certain directives. Official Journal of the EuropeanUnion, n. 312, p. 3-30, 2008.

- FIGUEIREDO, J. D. C. Aplicação de uma fração do resíduo da Shredder na fabricação de blocos cerâmicos estruturais. Porto Alegre, 2016. 82 f. Dissertação (Mestrado em Engenharia de Minas, Metalúrgica e de Materiais) - Escola de Engenharia, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2016.

- GAN, L. et al Continuous cooling crystallization kinetics of a molten blast furnace slag. Journal of Non-Crystalline Solids, v. 358, p. 20-24, 2012.

- HERMANN, A. et al Empacotamento de partículas de cimento e sílica ativa em pastas pelo uso de modelo analítico. Revista Ibracon de Estruturas e Materiais, v. 9, p. 48-65, 2016.

- HUNGER, M.; BROUWERS, H. J. H. Flow analysis of water-powder mixtures: application to specific surface area and shape factor. Cement and Concrete Composites, v. 31, p. 39-59, 2009.

- INSTITUTO AÇO BRASIL. Aço e sustentabilidade. Disponível em: https://acobrasil.org.br/site/wp-content/uploads/2019/08/Folder_AcoBrasil_Sustentabilidade_2019.pdf Acesso em: 5 dez. 2019.

» https://acobrasil.org.br/site/wp-content/uploads/2019/08/Folder_AcoBrasil_Sustentabilidade_2019.pdf - INSTITUTO AÇO BRASIL. Estatística mensal. Disponível em: https://acobrasil.org.br/site/estatistica-mensal/ Acesso em: 16 mar. 2021.

» https://acobrasil.org.br/site/estatistica-mensal/ - JOHARI, M. A. M. et al Influence of supplementary cementitious materials on engineering properties of high strength concrete. Construction and Building Materials, v. 25, n. 5, p. 2639-2648, 2011.

- LANZERSTOFER, C. Electric arc furnace (EAF) dust: application of air classification for improved zinc enrichment in in-plant recycling. Journal of Cleaner Production, v. 174, p. 1-6, 2018.

- LOZANO-LUNAR, A. et al Performance and durability properties of self-compacting mortars with electric arc furnace dust as filler. Journal of Cleaner Production , v. 219, p. 818-82, 2019.

- MACHADO, J. G. M. S. et al Chemical, physical, structural and morphological characterization of the electric arc furnace dust. Journal of Hazardous Materials, v. 136, n. 3, p. 953-960, 2006.

- MAGALHÃES, M. S. et al Influence of alkali addition on the setting and mechanical behavior of cement pastes and mortars with electric arc furnace dust. Construction and Building Materials , v. 214, p. 413-419, 2019.

- MALACARNE, C. S. Desenvolvimento e caracterização de cimentos LC³ - cimentos ternários a base de argila calcinada e calcário - a partir de matérias-primas do Rio Grande do Sul. Porto Alegre, 2019. 152 f. Dissertação (Mestrado em Engenharia Civil) - Escola de Engenharia, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2019.

- MANTOVANI, F.; KULAKOWSKI, M. P.; MORAES, C. A. M. Viabilidade do uso de pó de aciaria para pigmentação de concreto. In: SEMINÁRIO DE ACIARIA - INTERNACIONAL, 45., Porto Alegre, 2014. Anais[...] Porto Alegre, 2014.

- MASLEHUDDIN, M. et al Effect of electric arc furnace dust on the properties of OPC and blended cement concretes. Construction and Building Materials , v. 25, p. 308-312, 2011.

- MEHTA, P. K.; MONTEIRO, P. J. Concreto: microestrutura, propriedades e materiais. 3. ed. São Paulo: Ibracon, 2014.

- MORIAN, D. A.; VAN DAM, T.; PERERA, R. Use of air-cooled blast furnace slag as coarse aggregate in concrete pavements. Final Report, FHWA-HIF-12-008. Washington, DC: U.S Department of Transportation, 2012.

- MOURA, B. L. R. Avaliação da adesividade ligante-escória sob aspectos físicos, químicos e termodinâmicos e correlação com desempenho mecânico de misturas asfálticas contendo diferentes fíleres melhoradores de adesividade. Vitória, 2020. 155 f. Dissertação (Mestrado em Engenharia Civil) - Universidade Federal do Espírito Santo, Vitória, 2020.

- NEVILLE, A. M. Propriedades do concreto. 5 ed. São Paulo: Pini, 2016.

- OLLIVIER, J. P.; VICHOT, A. Durabilidade do concreto: bases científicas para a formulação de concretos duráveis de acordo com o ambiente. São Paulo: Ibracon , 2014.

- ONER A.; AKYUZ, S. An experimental study on optimum usage of GGBS for the compressive strength of concrete. Cement & Concrete Composites, v. 29, p. 505-514, 2007.

- OZBAY, E.; ERDEMIR, M.; DURMUS, H. I. Utilization and efficiency of ground granulated blast furnace slag on concrete properties: a review. Construction and Building Materials , v. 105, p. 423-434, 2016.

- PATEL, Y, J.; SHAH, N. Enhancement of the properties of ground granulated blast furnace slag based self compacting geopolymer concrete by incorporating rice husk ash. Construction and Building Materials , v. 171, p. 654-662, 2018.

- SAHA, S.; RAJASEKARAN, C. Enhancement of the properties of fly ash based geopolymer paste by incorporating ground granulated blast furnace slag. Construction and Building Materials , v. 146, p. 615-620, 2017.

- SANTINI, A. et al Auto shredder residue recycling: mechanical separation and pyrolysis. Waste Management, v. 32, p. 852-858, 2012.

- SHI, J. et al Experimental study on full-volume slag alkali-activated mortars: air-cooled blast furnace slag versus machine-made sand as fine aggregates. Journal of Hazardous Materials, v. 403, n. 123983, 2021.

- SILVA, M. G.; BATTAGIN, A. F.; GOMES, V. Cimentos Portland com adições minerais. In: ISAIA, G. C. Materiais de construção civil e princípios de ciência e engenharia de materiais. 3. ed. São Paulo: Ibracon , 2017.

- SILVA, N. G. Avaliação técnica e ambiental da incorporação de pó de aciaria elétrica (PAE) em material cerâmico. São Leopoldo, 2018. 176 f. Dissertação (Mestrado em Engenharia Civil) - Universidade do Vale do Rio dos Sinos, São Leopoldo, 2018.

- SOFILIC, T. et al Characterization of steel mill electric-arc furnace dust. Journal of Hazardous Materials , v. 109, p. 59-70, 2004.

- SOUZA, C. A. C. et al Stabilization of electric-arc furnace dust in concrete. Materials Research, v. 13, n. 4, p. 513-519, 2010.

- STATHOPOULOS, V. N. et al Structural ceramics containing electric arc furnace dust. Journal of Hazardous Materials , v. 262, p. 91-99, 2013.

- SUETENS, T. et al Comparison of electric arc furnace dust treatment technologies using exergy efficiency. Journal of Cleaner Production , v. 65, p. 152-167, 2014.

- TEIXEIRA, E. C. Estudo da zona de transição de concretos preparados com metacaulim através de análise nanomecânica. João Pessoa, 2020. 154 f. Tese (Doutorado em Ciência e Engenharia de Materiais) - Universidade Federal da Paraíba, João Pessoa, 2020.

- TOLE, I. et al Geopolymer based on mechanically activated air-cooled blast furnace slag. Materials, v. 13, n. 5, p. 1-13, 2020.

- VARGAS, A. S.; MASUERO, A. B.; VILELA, A. C. F. Investigations on the use of electric-arc furnace dust (EAFD) in pozzolan-modified Portland cement I (MP) pastes. Cement and Concrete Research, v. 36, p. 1833-1841, 2006.

- VERMEULEN, I. et al Automotive shredder residue (ASR): reviewing its production from end-of-life vehicles (ELVs) and its recycling, energy or chemicals’ valorisation. Journal of Hazardous Materials, v. 190, p. 8-27, 2011.

- WANG, A. et al Effect of crushed air-cooled blast furnace slag on mechanical properties of concrete. Journal of Wuhan University of Technology-Mater, v. 27, p. 758-762, 2012.

- ZHAO, H. et al The properties of the self-compacting concrete with fly ash and ground granulated blast furnace slag mineral admixtures. Journal of Cleaner Production , v. 95, p. 66-74, 2015.

Datas de Publicação

-

Publicação nesta coleção

16 Mar 2022 -

Data do Fascículo

Apr-Jun 2022

Histórico

-

Recebido

30 Mar 2021 -

Aceito

06 Ago 2021