Resumos

O objetivo deste artigo é descrever o caso de um fabricante de cimento que implantou e consolidou o coprocessamento de casca de arroz e de pneus inservíveis em fornos de clínquer, apoiado em práticas de logística reversa, através de estudo de caso como método de pesquisa. A empresa estudada já usava casca de arroz como combustível alternativo e recebeu oferta da indústria de pneumáticos para queima de pneus que não seriam mais aproveitados em fornos de clínquer. Para aproveitar os resíduos, a empresa integrou fluxos diretos e reversos de matéria-prima, combustíveis e resíduos industriais, reduzindo em mais de 30% os custos de transporte. O coprocessamento conjunto substituiu parcialmente combustíveis fósseis originados na indústria petrolífera. O ganho ambiental mais importante foi a redução na queima de cerca de 10 mil toneladas de combustível fóssil, o que acarretava a geração de cerca de 30 mil toneladas de CO2 por ano.

Coprocessamento; Logística reversa; Indústria cimenteira; Emissões atmosféricas

El propósito de este artículo es describir el caso de un fabricante de cemento que ha desplegado y consolidado el coprocesamiento de neumáticos inútiles y cascarilla de arroz en hornos de clínker, apoyados en prácticas de logística inversa. El método de investigación fue el estudio de caso. La empresa estudiada ya usaba cascarilla de arroz como combustible alternativo y recibió una oferta de la industria neumática para quema de chatarra de neumáticos en hornos de clínker. Para tomar ventaja de los residuos, la compañía ha integrado los flujos directo e inverso de materias primas, combustibles y residuos industriales, reduciendo los costos de transporte más de 30%. El coprocesamiento reemplazó parcialmente combustibles fósiles obtenidos en la industria petrolera. La ganancia ambiental más importante fue la reducción en la quema de unas 10.000 toneladas de combustibles fósiles, que implica la generación de cerca de 30.000 toneladas de CO2 al año.

Coprocesamiento; Logística Inversa; Industria Cementera; Emisiones Atmosféricas

The purpose of this article is to describe the case of a manufacturer of cement that have deployed and consolidated the coprocessing of rice husk and scrap tires in clinker kilns, supported by reverse logistics practices. The research method was the case study. The company studied already use rice husk as alternative fuel and received an offer from the tyre industry for burning scrap tires in clinker kilns. To take advantage of the offer, the company integrated direct and reverse flows of raw materials, fuels and industrial waste, reducing more than 30% the transportation cost. The combined coprocessing partially replaced fossil fuels originated in the oil industry. The environmental gain more important was the burning reduction of about 10,000 tons of fossil fuel, which entailed the generation of about 30,000 tons of CO2 per year.

Coprocessing; reverse logistics; cement industry; atmospheric emissions

Coprocessamento de cascas de arroz e pneus inservíveis e logística reversa na fabricação de cimento

Miguel Afonso SellittoI; Nelson Kadel Jr.II; Miriam BorchardtIII; Giancarlo Medeiros PereiraIV; Jeferson DominguesV

IProfessor e pesquisador do PPGEPS - Programa de Pós-Graduação em Engenharia de Produção e Sistemas. UNISINOS. E-mail: sellitto@unisinos.br

IIMestre em Engenharia de Produção e Sistemas, UNISINOS. E-mail: nkadel@cimpor.com

IIIMestre em Engenharia de Produção e Sistemas, UNISINOS. E-mail; miriamb@unisinos.br

IVProfessor e pesquisador do PPGEPS - Programa de Pós-Graduação em Engenharia de Produção e Sistemas. Email: gian@unisinos.br

VMestre em Engenharia de Produção e Sistemas, UNISINOS. E-mail: jeferson-domingues@hotmail.com

RESUMO

O objetivo deste artigo é descrever o caso de um fabricante de cimento que implantou e consolidou o coprocessamento de casca de arroz e de pneus inservíveis em fornos de clínquer, apoiado em práticas de logística reversa, através de estudo de caso como método de pesquisa. A empresa estudada já usava casca de arroz como combustível alternativo e recebeu oferta da indústria de pneumáticos para queima de pneus que não seriam mais aproveitados em fornos de clínquer. Para aproveitar os resíduos, a empresa integrou fluxos diretos e reversos de matéria-prima, combustíveis e resíduos industriais, reduzindo em mais de 30% os custos de transporte. O coprocessamento conjunto substituiu parcialmente combustíveis fósseis originados na indústria petrolífera. O ganho ambiental mais importante foi a redução na queima de cerca de 10 mil toneladas de combustível fóssil, o que acarretava a geração de cerca de 30 mil toneladas de CO2 por ano.

Palavras-chave: Coprocessamento, Logística reversa, Indústria cimenteira, Emissões atmosféricas.

RESUMEN

El propósito de este artículo es describir el caso de un fabricante de cemento que ha desplegado y consolidado el coprocesamiento de neumáticos inútiles y cascarilla de arroz en hornos de clínker, apoyados en prácticas de logística inversa. El método de investigación fue el estudio de caso. La empresa estudiada ya usaba cascarilla de arroz como combustible alternativo y recibió una oferta de la industria neumática para quema de chatarra de neumáticos en hornos de clínker. Para tomar ventaja de los residuos, la compañía ha integrado los flujos directo e inverso de materias primas, combustibles y residuos industriales, reduciendo los costos de transporte más de 30%. El coprocesamiento reemplazó parcialmente combustibles fósiles obtenidos en la industria petrolera. La ganancia ambiental más importante fue la reducción en la quema de unas 10.000 toneladas de combustibles fósiles, que implica la generación de cerca de 30.000 toneladas de CO2 al año.

Palabras-clave: Coprocesamiento, Logística Inversa, Industria Cementera, Emisiones Atmosféricas.

Introdução

Devido aos avanços tecnológicos e de mercado, certos tipos de produtos são descartados antes do fim de sua vida útil (GUARNIERI et al., 2006), o que aumenta a já expressiva carga de resíduos sólidos que deve ser manejada pelo poder público (BERTHIER, 2003). As indústrias da moda e da tecnologia são exemplos desta situação: materiais em boa condição têm sido descartados por terem atingido um estado de obsolescência precoce, causado por defasagem tecnológica ou por perda de valor de mercado. Outro fator que eleva a geração de resíduos são os altos custos de reparos de bens tecnológicos e de consumo, que têm se aproximado dos preços de bens novos, desestimulando consertos e estimulando a reposição do bem avariado por um bem novo (BRITO e DEKKER, 2002; LAU e WANG, 2009).

A produção industrial também tem gerado resíduos sólidos. Caso estes resíduos sejam utilizados como matéria-prima para outras indústrias, podem gerar expressiva redução de custo, tanto para quem recebe como para quem descarta (GONÇALVESDIAS, 2006). Adicionalmente, legislações mais severas e maior conscientização de consumidores têm levado empresas a assumirem responsabilidades sobre as consequências ambientais de suas operações (GONZÁLEZ-TORRE et al., 2004). Tais responsabilidades incluem o impacto ambiental provocado pelos resíduos gerados no processo produtivo e após o consumo (CHAVES e BATALHA, 2006).

Uma parte significativa dos resíduos industriais é depositada em aterros sanitários ou industriais. Mesmo que estes aterros sejam impermeabilizados e protegidos para impedir que os líquidos ou gases resultantes da decomposição contaminem o ambiente, esta solução não é sustentável, pois muitos resíduos não se decompõem, ou seja, não são absorvidos pela natureza. Uma alternativa mais que degrada menos o ambiente é o coprocessamento de resíduos industriais em fornos de cimento (INSTITUTO VOTORANTIM, 2012). O coprocessamento em cimenteiras apresenta alta eficiência e recuperação total de poder calorífico: uma kcal de resíduo substitui uma kcal de combustível fóssil (HENDRIKS et al., 1998).

A fabricação de cimento responde por cerca de 2% do consumo global de energia e por cerca de 5% do consumo global industrial de energia, principalmente porque a reação CaCO3 '! CaO + CO2 que acontece na formação de sua principal matéria-prima, o clínquer, é altamente endotérmica (MASTORAKOS et al., 1999). Devido à utilização intensiva de combustíveis fósseis, a indústria cimenteira responde por cerca de 5% das emissões globais de CO2. Sabe-se que a produção de uma tonelada de clínquer gera cerca de uma tonelada de CO2. (HENDRIKS et al., 1998). A velocidade da reação é limitada pela quantidade de calor suportada pela parede interna do forno (SPANG, 1972). Um dos modos de contornar esta dificuldade é o uso conjunto de combustíveis, geralmente de mais baixo poder calorífico, menor custo e que degradam menos o ambiente (MASTORAKOS et al., 1999). Em função deste quadro, esforços intensos são feitos pela indústria para substituir combustíveis fósseis por combustíveis alternativos (ZABANIOTOU e THEOFILOU, 2008). Das quarenta e sete fábricas brasileiras, trinta e seis estão licenciadas para coprocessar resíduos, representando mais de 80% da produção nacional de clínquer, principal matéria-prima do cimento (ABCP, 2012).

A queima de resíduos em fornos de cimento é amplamente utilizada nos Estados Unidos e na Europa. Na Noruega, o coprocessamento é o método oficial de destruição de resíduos perigosos e ocorre em decorrência da alta temperatura e do alto tempo de residência dos gases no forno de clínquer. Muitas vezes, é preciso misturar resíduos de diferentes origens para homogeneizar a massa a ser coprocessada e obter melhor desempenho no processo e mais qualidade no produto, o que representa ganho econômico na operação. O coprocessamento destrói totalmente os resíduos com emissões atmosféricas controladas, proporcionando economia de recursos naturais não renováveis (CETRIC, 2012).

Em síntese, a reutilização de materiais em coprocessamento tem desempenhado importante papel, tanto em preservação do ambiente, que é poupado do descarte, quanto econômico, pois uma parte do valor do produto é resgatada e reutilizada (HEESE et al., 2005; DOWLATSHAHI, 2000).

Operações de coprocessamento dependem de práticas de logística reversa. A logística reversa estuda operações de fluxo reverso, que reintegram produtos usados e resíduos ao ciclo produtivo (GONÇALVES-DIAS, 2006), não necessariamente na mesma indústria. Souza e Fonseca (2009) ilustram este retorno na indústria siderúrgica, que usa sucata de outras indústrias como matéria-prima. A logística reversa tem aumentado de importância nas estratégias das empresas, não só devido ao retorno econômico, mas também por atender exigências de preservação ambiental (DOWLATSHAHI, 2000).

A descrição das práticas de coprocessamento em fabricação de cimento apoiadas em operações de logística reversa é o principal foco deste artigo. A questão de pesquisa concentra-se em: como organizar as operações logísticas reversas necessárias para apoiar práticas de coprocessamento em fabricação de cimento? O método de pesquisa foi o estudo de caso. Os objetivos específicos foram: (i) descrever o cenário fabril no qual o coprocessamento ocorreu; (ii) descrever as operações reversas implantadas no caso; e (iii) discutir os resultados do caso.

Pesquisas similares aparecem na literatura nacional. Entre muitas outras, algumas foram consultadas para dar aos pesquisadores uma ideia inicial do estado do conhecimento em coprocessamento industrial e logística reversa no Brasil (SANTI, 2002; SIQUEIRA, 2005; CAMPOS, 2006; CHAVES e BATALHA, 2006, GONÇALVES-DIAS, 2006; GONÇALVES e MARINS, 2006; GUARNIERI et al., 2006; GONÇALVES-DIAS e TEODÓSIO, 2006; SELLITTO e ADLMAIER, 2007; FREITAS e COSTA, 2009; LAGARINHOS e TENÓRIO, 2009; NÓBREGA, 2010; FIGUEIRÓ, 2010; GARDIN et al., 2010; ROCHA et al., 2011; SANTOS NETO e BARROS, 2011).

O restante do artigo, cuja pesquisa foi financiada parcialmente pelo CNPq, está organizado em: (i) revisão; (ii) metodologia, (iii) pesquisa; e (iv) discussão.

Coprocessamento

No coprocessamento, dois ou mais resíduos de origem diversa participam de um mesmo processo, que pode ser de fabricação ou de geração de calor. Os resíduos atuam como substitutos de matérias-primas ou de combustível (CUGINI et al., 1989; LUO e CURTIS, 1996; SU et al., 2009). Segundo a resolução 316/2002 do Conselho Nacional do Meio Ambiente, coprocessamento de resíduos industriais é a reutilização de material ou substância inservível ou não passível de outro aproveitamento econômico resultante de atividades industriais, urbanas, agrícolas e serviços de saúde e comercial, em processos de tratamento térmico cuja operação seja realizada acima de 800ºC (CONAMA, 2010). Na indústria cimenteira, o combustível principal de fornos de clinquerização pode ser o carvão mineral ou o coque de petróleo. Uma parte do poder calorífico pode ser obtida por processamento conjunto entre o combustível fóssil e resíduos industriais, tais como a borra de tinta, a casca de arroz, além de aparas de certos vegetais ou pneus inservíveis (SELLITTO, 2002). Além dos benefícios econômicos, devidos ao custo menor do resíduo, observam-se benefícios ambientais, tanto pela menor necessidade de extração e processamento do combustível fóssil, como pelo destino dado ao resíduo (SANTI, 2002).

Para a Associação Brasileira de Cimento Portland (ABCP, 2012), coprocessamento é a queima de resíduos industriais e de passivos ambientais em fornos de produção de Clínquer Portland. Segundo a ABCP (2010), o Brasil gera em torno de 2,7 milhões de toneladas por ano de resíduos industriais, mas coprocessa apenas 800 mil toneladas. O Instituto Votorantim (2012) informa que as unidades da Votorantim Cimentos têm reaproveitado anualmente mais de 200 mil toneladas de resíduos de outras indústrias.

Devido às limitações naturais e ambientais dos combustíveis fósseis, indústrias de processamento térmico, tais como a cimenteira, incentiva pesquisas para descoberta e aproveitamento de alternativas de coprocessamento (SIQUEIRA, 2005). O problema, geralmente, é mais complexo do que o simples aproveitamento físico-químico do resíduo, pois exige monitoramento das emissões resultantes (SANTOS NETO e BARROS, 2011) e pode envolver a montagem de uma rede logística reversa, sem a qual pode não haver viabilidade econômica (SANTI, 2002).

Os avanços técnicos e as novas regulamentações sobre o tratamento de resíduos industriais têm impulsionado a prática de coprocessamento. Indústrias que produzem resíduos com potencial para coprocessamento, tais como tintas, alimentos, silvicultura, plásticos e borrachas, agroindústria ou moveleira, têm patrocinado esforços de pesquisa para viabilizar o uso de seus resíduos em indústrias que requerem grande quantidade de energia como a cimenteira. As pesquisas devem responder a duas questões: 1) como usar o resíduo de modo seguro para o ambiente e vantajoso para a empresa que recebe? e 2) como montar a cadeia logística reversa de modo a garantir a viabilidade econômica e a continuidade do fornecimento?

São processados atualmente em fábricas de cimento: resíduos vegetais, pneus, resíduos siderúrgicos e de alumínio, solventes, borras de tinta, plásticos, solos contaminados, óleos e substâncias oleosas, catalisadores, resinas, colas, látex, EPI contaminados, pneus, madeiras contaminadas, tintas, solventes, borrachas, plásticos, lodos de ETE, terras contaminadas, papel e refratários (CETRIC, 2012; INSTITUTO VOTORANTIM, 2012). Não são permitidos: resíduos hospitalares, radioativos e domésticos, materiais corrosivos, pesticidas e explosivos (CONAMA, 1999; CONSEMA/ RS, 2000).

Algumas características do coprocessamento são dispostas em resoluções (CONAMA, 1999; CONSEMA/RS, 2000): (i) o poder calorífico inferior (PCI) deve ser maior que 2700 kcal/kg, o que corresponde à queima de casca de arroz; em caso de blendagem, cada resíduo deve ter PCI maior do que 1700 kcal/kg; a alimentação do resíduo deve ser preferencialmente na extremidade quente do forno (2000 ºC), mas deve haver a possibilidade de alimentação na zona de combustão secundária ou pré-aquecimento (850 ºC a 1200 ºC); o impacto das emissões deve ser no máximo igual ou similar ao da incineração; deve haver monitoramento contínuo de certos componentes que podem estar nas emissões.

Dois casos de coprocessamento viável, econômica e ambientalmente, apoiados em cadeia logística reversa são os da casca de arroz e dos pneus inservíveis (DELLA et al., 2006; FREITAS e NÓBREGA, 2010; MONTEIRO e MAINIER, 2008). O PCI da casca de arroz é cerca de um terço do coque de petróleo (DELLA et al., 2006). O dos pneus é cerca da metade (RENNÓ, 2007). Um forno de clínquer com capacidade de produção diária de mil toneladas pode consumir diariamente até cinco mil pneus ou vinte toneladas de casca de arroz (ABCP, 2012). A casca de arroz é injetada no forno in natura, enquanto que pneus podem ser queimados inteiros ou triturados, em lascas de cinco cm (MOTTA, 2008).

Quanto a casca de arroz, as poucas iniciativas articuladas que têm sido observadas partem da indústria cimenteira. Quanto a pneus, prestadores de serviço encaminham para recapagem, ecopontos ou aterros. Eventualmente, catadores recuperam uma parte dos pneus. Uma rota logística reversa coleta pneus dos ecopontos, armazena, processa e envia para coprocessamento. Cerca de 95% do material dos ecopontos é coprocessado em cimenteiras (MOTTA, 2008). Em 2011, no Brasil foram coprocessados mais de quarenta e dois milhões de (RECICLANIP, 2012). Na Europa têm sido coprocessados cerca de cento e dez milhões de pneus por ano. Nos Estados Unidos, cerca de detenta e cinco milhões (ABCP, 2012). A Figura 1 apresenta as principais rotas reversas observadas no Brasil (RECICLANIP, 2012).

Logística Reversa

Apesar de discutida nos meios acadêmicos e empresariais, não parece ter sido ainda proposta uma definição abrangente o suficiente para a logística reversa, não existindo, ainda, uma visão unificada e delimitadora sobre esta técnica. Possivelmente, devido à complexidade do campo e ao aporte permanente de perspectivas, nunca se venha a conseguir uma definição que esgote as possibilidades oferecidas pela técnica. Para o objetivo deste artigo, a definição dada pelo Reverse Logistics Executive Council (RLEC), é o suficiente.

Segundo o RLEC (2012), logística reversa é o processo de planejamento, implementação e controle do fluxo de matérias-primas, estoques em processo, produtos acabados e as informações correlacionadas, desde o ponto do consumo até o ponto de origem, com o propósito de recapturar valor ou dar uma disposição final apropriada a bens materiais. Para Sheriff et al. (2012), o processo de gestão da logística reversa deve garantir tanto a efetividade ambiental como a economicidade da operação de recuperação de valor. Sintetizando, logística reversa é o processo de mover materiais que já foram aproveitados com o objetivo de recuperar eventual parcela de valor ou dar destinação mais adequada ao bem.

A logística reversa inclui atividades de remanufatura ou de recomposição de bens ou partes de bens que foram avariados, muitas vezes antes da venda ao consumidor final, mas que podem ser consertados e recolocados em uso. Também inclui cuidados com embalagens e preocupação com conservação de energia nos processos de transporte e armazenagem de bens. Atividades de logística reversa podem ser operadas pela própria empresa focal ou podem ser confiadas a operadores logísticos terceirizados (GOVINDAN et al., 2012).

O conceito de logística reversa é centrado na operação reversa de busca, coleta, organização, armazenagem, transporte e entrega de bens. Atividades de recuperação, tais como reciclagem, reúso, remanufatura e reutilização têm sido incorporadas às cadeias de suprimentos industriais. Especificamente, as empresas devem definir como coletar e inspecionar resíduos, onde e como reprocessá-los, de modo a recuperar a parcela de valor ainda existente. Entender os trade-offs inerentes às decisões de projeto de rede é essencial para o desenvolvimento de redes eficientes de logística reversa (BARKER e ZABINSKY, 2011).

Termos como fluxos reversos e canais reversos não são recentes na literatura sobre gerenciamento de operações. Tais termos têm aparecido na literatura desde os anos 1970, mas estavam associados mais a limpeza urbana, limpeza industrial e gerenciamento ambiental de cidades e espaços de produção. Pohlen e Farris (1992) introduziram a noção de direção do fluxo, que consiste em operações nas quais materiais usados ou inservíveis eram coletados e reaproveitados como fonte geradora de valor. Desde então, fluxos e canais reversos foram definitivamente associados à noção de recuperação de valor econômico (BRITO e DEKKER, 2002). A inclusão da logística reversa na cena estratégica pode resultar em significativa melhoria de competitividade, apreciáveis retornos financeiros e consolidação de imagem corporativa (ROGERS E TIBBEN-LEMBKE, 2001). Com isto, aumenta a importância do projeto de uma rede logística reversa para a recuperação de valores remanescentes em resíduos industriais (BARKER e ZABINSKY, 2011).

Segundo Adlmaier e Sellitto (2007), a logística reversa tem afinidade com a chamada logística verde, haja vista que considera aspectos ambientais em atividades logísticas, tais como consumo de recursos naturais, emissões atmosféricas, uso de rodovias, poluição sonora e disposição de resíduos perigosos. A redução da necessidade de acondicionamento ou aumento da eficiência de transporte também são objetivos da logística verde.

Uma preocupação dos gestores de logística reversa é a gestão dos fluxos e canais reversos integrados na cadeia de suprimentos (ROGERS e TIBBEN-LEMBKE, 2001). O gerenciamento dos retornos é a parte da gestão da cadeia de suprimentos que inclui a busca, seleção, coleta, organização da carga, transporte de retorno e descarga. Também inclui duas atividades realizadas antes das operações de campo: a análise de atratividade do resíduo e a análise de viabilidade da operação (ROGERS et al., 2002). Em coprocessamento, esta última atividade pode envolver testes de campo que informem sobre o poder calorífico do resíduo.

Em operações isoladas, tais como em limpeza urbana, a busca e a coleta de resíduos, encerra-se em si mesma. No entanto, dentro do contexto da cadeia de suprimentos, para economicidade da operação, é preciso que fluxos e canais reversos integrem-se às demais operações, aproveitando recursos materiais, tais como veículos, estações de transbordo e instalações de armazenagem (ROGERS et al., 2002). Devido ao acréscimo de complexidade resultante da integração das operações, pode ser necessário lançar mão de métodos quantitativos para otimização de rotas, percursos, níveis de carga, níveis de estoque e outras variáveis de decisão (DAUGHERTY et al., 2001; GONÇALVES e MARINS, 2006).

A pesquisa

O objetivo principal deste artigo foi o de descrever práticas de coprocessamento em fabricação de cimento apoiadas em operações de logística reversa. A partir do estudo de caso como método central deste estudo, foram utilizadas consultas a bibliografias específicas da indústria, entrevistas com gestores e observações participantes e não-participantes. A unidade de análise foi formada por duas plantas de produção de cimento, um centro consolidador de cargas e a cadeia logística reversa que conecta as instalações. As plantas analisadas pertencem a um grupo que opera oito fábricas no país, tem capacidade instalada de cerca de sete milhões de toneladas por ano e participação de cerca de 10% no mercado. As plantas distam cerca de 400 km uma da outra. A planta A é uma fábrica de cimento completa, pois produz clínquer e cimento. A planta B recebe clínquer de A e produz cimento. O coprocessamento ocorre na planta A.

Os dados foram coletados entre maio e julho de 2011, referindo-se ao ano de 2010. As técnicas de pesquisa foram a pesquisa bibliográfica, entrevistas semiestruturadas; e observações não-participantes

Foram entrevistados dois supervisores de produção, um coordenador de logística e um dos gerentes de fábrica. As entrevistas foram gravadas com consentimento dos entrevistados, e tiveram duração média de uma hora.

O método de trabalho foi, em primeiro momento, através de pesquisa bibliográfica em fontes específicas da indústria cimenteira, com a verificação do processo de produção e a contextualização do coprocessamento. Após esta etapa, entrevistas foram realizadas e o histórico do coprocessamento foi remontado. Através de umaobservação não-participante e com as entrevistas realizadas, os processos de produção e coprocessamento foram confirmados, além disso as operações da rede logística reversa foram localizadas, visualizadas e confirmadas. Também porentrevistas, os resultados foram apresentados, entendidos e tabulados.

A empresa solicitou confidencialidade nos resultados econômicos do investimento na cadeia logística reversa.

O processo produtivo

O cimento Portland é produzido pelo aquecimento a 1450ºC de uma mistura de compostos a base de cálcio, originados da moagem de calcários e carbonatos diversos. O processo de aquecimento gera uma matéria-prima nodular intermediária, o clínquer, que é moído em conjunto com compostos de gesso e outros carbonatos, até gerar cimento (TAYLOR, 2004). O nome Portland deriva da cor semelhante à observada em pedras da Ilha de Portland, na Inglaterra (FARENZENA, 1995). O calcário é a principal matéria-prima do cimento, constituído basicamente por carbonato de cálcio (CaCO3) e impurezas, tais como magnésio, silício, alumínio e ferro. Quando exposto à temperatura acima de 800ºC, uma parte do CaCO3 se decompõe em 0,56 partes de CaO e 0,44 de CO2. Como o CO2 foge para o ambiente, há perda de matéria-prima no processo de fabricação, exigindo que a fábrica se localize próximo à jazida.

O processo de fabricação de cimento é composto pelos seguintes processos:

extração de calcário em jazida natural, trituração e britagem do calcário;

homogeneização de calcário para reduzir a variabilidade no teor de carbonato;

moagem do calcário para reduzir a granulometria: com isto, o produto passa a chamar-se farinha;

homogeneização da farinha em processo de mistura;

queima da farinha em forno: com isto, o produto passa a chamar-se clínquer;

estocagem de clínquer em hangar a céu aberto;

moagem do clínquer em moinho de esferas, em conjunto com o gesso, calcário de baixo teor de carbonato e eventualmente enchimentos inorgânicos, tais como cinza de carvão e sílicas; e

ensaque do cimento produzido em embalagens de papel e carga no veículo do comprador.

No caso, a planta A opera todo o processo, enquanto que B opera a partir do armazém de clínquer, recebido de A.

A Figura 2 ilustra o processo.

O subprocesso do forno é a etapa que mais interessa analisar neste artigo.

Esta etapa consiste no aquecimento e tratamento térmico controlado de uma mistura de rocha calcária do tipo calcítico, com teor de magnésio inferior a 4% e argila rica em sílica, alumínio e ferro, a uma temperatura dos gases próxima a 1.450 ºC e da chama próxima a 2.000 ºC. O forno de clinquerização é um tubo cilíndrico, de diâmetro próximo a cinco metros e comprimento próximo a quarenta metros. O comprimento do forno depende, principalmente, de quanto tempo é preciso para aquecer a matéria-prima até a temperatura de clinquerização (MASTORAKOS et al., 1999). No forno, o material cru se desloca em sentido oposto aos gases e se transforma em Clinquer Portland, um material nodular, de cor escura. Antes do forno, na torre de pré-aquecimento, a umidade restante nas matérias cruas é removida e inicia a descarbonatação do calcário.

O forno é dividido em cinco zonas: (i) calcinação, com temperatura de 900 a 1.100 ºC, onde se completa a descarbonatação da farinha, forma-se o C2S e inicia a formação de C3A e C4AF; (ii) transição, de 1.100 a 1.200 ºC, onde ocorre a aglomeração do material formando pelotas ocas e termina a formação do C3A e C4AF; (iii) fusão, de 1.200 a 1.350 ºC, onde se forma a fase líquida que preenche os espaços vazios do material e inicia a conversão do C2S em C3S; (iv) de alta temperatura, de 1.350 a 1.450 ºC, onde terminam as formações do C3S e do clínquer; e (v) resfriamento, 1.450 a 1.200 ºC, com redução da temperatura do clínquer e solidificação da fase líquida pelos gases do resfriador (FARENZENA, 1995). Os gases do resfriador são realimentados para pré-aquecer os materiais crus antes da admissão no forno, aumentando a eficiência energética (SPANG, 1972).

A fase final de produção do clínquer é um processo controlado de resfriamento, em duas etapas. Na primeira, ainda no forno, a temperatura cai de 1450º C para 1200º C. A última se dá num resfriador industrial, onde o composto atinge sua estabilidade morfológica, chegando a 80º C. (FARENZENA, 1995).

A principal fonte de calor do processo de clinquerização é o queimador, localizado no lado interno traseiro do forno, e alimentado por combustíveis fósseis e resíduos coprocessados. Após paradas longas, usa-se óleo combustível para aquecer o forno, pois seu alto poder calorífico permite atingir rapidamente as condições iniciais de operação (FARENZENA, 1995). As altas temperaturas, a turbulência no interior, a pressão negativa e o tempo de permanência dos gases no forno de clínquer o tornam eficiente alternativa para destruição de resíduos de difícil emprego. Tais resíduos, em condições de queima incompleta, emitiriam altas concentrações de substâncias tóxicas, tais como dioxinas e furanos (ABCP, 2010; SIQUEIRA, 2005). Em 2010, o coprocessamento foi estimulado pela Política Nacional de Resíduos Sólidos (PNRS), que regulamenta a destinação final dos resíduos sólidos produzidos pela indústria (ABCP, 2010).

O coprocessamento exige monitoramento na chaminé: material particulado, SOx, NOx, PCOP's (principal composto orgânico perigoso), HCl/Cl2, HF, metais, enxofre, flúor, série nitrogenada, cloro, dioxinas e furanos; e no precipitador eletrostático e no clínquer: presença de metais. Também exige monitoramento contínuo da pressão interna e temperatura dos gases do forno e do precipitador eletrostático, vazão de alimentação do resíduo, material particulado (por opacímetro), O2, CO, NOx e hidrocarbonetos totais (THC) na chaminé do precipitador. No caso estudado, o combustível fóssil utilizado na planta A é o coque verde de petróleo, originado da refinaria Alberto Pasqualini (REFAP) da Petrobras/Repsol, em Canoas, a 440 km da planta e de importações que chegam pelo porto de Rio Grande. A principal função da importação é regular o mercado. Sempre que o custo interno sobe, a empresa busca importados para não elevar os custos de produção.

Coprocessamento e logística reversa: casca de arroz e pneus inservíveis

A primeira investida em coprocessamento de resíduos feita pela planta A foi com queima de casca de arroz. O resíduo é abundante nas regiões central e sul do Rio Grande do Sul e se origina do processo de secagem e embalagem de arroz, colhido em fazendas e processado pela agroindústria da região. A casca de arroz possui bom poder calorífico inferior (PCI), de cerca de 2700 kcal/kg, e alto teor de sílica, o que a torna duplamente desejável para o coprocessamento em processo de clinquerização. O alto PCI contribui diretamente para a temperatura interna do forno. A sílica faz com que seja alcançado um alto nível de alcalinidade no forno, propiciando a utilização de coques de petróleo com percentuais de enxofre mais altos, como nos produtos importados, sem deterioração significativa na qualidade das emissões. O uso da casca de arroz também ajuda na moagem final de cimento, pois as cinzas da queima incorporam-se ao clínquer e contribuem para a resistência de longo prazo do cimento e de produtos derivados.

A casca de arroz é injetada no forno em dois pontos: pelo queimador principal, junto à saída do clínquer; e na região de pré-calcinação, junto com os gases realimentados do resfriador. A injeção pelo queimador é mais usada e em muitos tipos de forno é a única opção. Mesmo em fornos que admitem dois pontos de injeção, injetar a casca de arroz junto ao queimador principal é mais adequado, pois a temperatura e o tempo de residência são maiores (mais de cinco segundos a mais de 1.000º C), o que aumenta a eficiência da destruição do resíduo. Eventuais contaminantes orgânicos são totalmente destruídos e os contaminantes metálicos são incorporados e fixados no produto final.

A injeção de casca de arroz iniciou na empresa e na indústria no final dos anos 1980 e desenvolveu-se durante os anos 1990. Na ocasião, testes estequiométricos apontaram que adição de casca de arroz, até 30% do total de poder calorífico, não acarretava mudança sensível no processo de queima. A partir de 30%, observava-se alguma perturbação na estabilidade da queima e acima de 32%, a queima ficava instável. A indústria passou a adotar como objetivo a adição de 30% de poder calorífico via casca de arroz ou resíduo similar.

Inicialmente, a logística de abastecimento de casca era direta: a empresa contratava transportadores que iam até as empresas beneficiadoras de arroz, carregavam a casca, traziam até a empresa, pesavam na entrada, descarregavam, pesavam na saída e eram remunerados pela diferença de peso. A inspeção ocorria no ato da descarga; eventuais contaminantes que pudessem ser isolados do restante da carga eram rejeitados e levados de volta pelo transportador. A empresa fixava a remuneração do transportador de casca segundo o ganho que podia auferir com a substituição de combustível ou segundo a quilometragem que o transportador deveria percorrer. Era vantajoso tanto para o transportador como para a empresa carregar das beneficiadoras mais próximas da fábrica. Uma regra empírica foi montada: até 90 km de distância, o transporte era sempre viável; de 90 a 140 km, algumas vezes; mais de 140 km, dificilmente, a não ser que a beneficiadora arcasse com parte do custo, para dar destino ao resíduo. A negociação era feita pelo transportador, que procurava ser remunerado por ambas as partes. Mesmo com a baixa demanda (cerca de cinquenta toneladas por dia), nos anos 1990, o abastecimento foi de 22% a 25%. Nos anos 2000 superou os 25%, sem atingir os 30%.

Dentro da fábrica, o processo de manejo da casca de arroz ocorre da seguinte forma: a casca chega em veículos do tipo graneleiro, devido à facilidade de carga e descarga; a carga é descarregada manualmente em uma tremonha, que leva a um pavilhão industrial com capacidade para mil toneladas para armazenagem; do pavilhão, a casca é retomada por transportadores horizontal e vertical através de redler e elevador, e levada a uma moega próxima ao queimador, que funciona como pulmão; um soprador pneumático retira a casca da moega e injeta sob pressão no forno (como o forno tem pressão negativa, a casca atinge plenamente a zona de queima). A quantidade injetada é verificada por cubagem do depósito e balanço diário da entrada de material. Como o combustível principal também é mensurado, a proporção de casca adicionada é obtida e registrada diariamente.

Um dos problemas no transporte de casca de arroz é a baixa densidade do produto. Alguns ensaios foram feitos com máquinas briquetadoras, que aumentam a densidade do resíduo, mas o investimento era demasiado e não foi justificado economicamente.

O segundo tipo de material usado em coprocessamento foram pneus inservíveis. Para tanto, foi feito um acordo de fornecimento entre a empresa e a Reciclanip. O abastecimento do resíduo é manejado pela entidade, que coordena a coleta em empresas transportadoras, prefeituras que coletam em aterros sanitários e pontos de entrega e preparam o material em galpões, e principalmente em seus ecopontos e a entidade arca com o custo da entrega.

O coprocessamento é tão importante para a indústria de pneumáticos, que até meados dos anos 2000, esta pagava à indústria cimenteira pela queima de seus resíduos. Mais recentemente, pela alta no preço do carvão importado, a indústria cimenteira passou a receber os pneus sem remuneração.

Os pneus são entregues diariamente na planta B, onde são picados em pedaços de cinco centímetros e armazenados, antes de serem enviados à planta A. A empresa fez investimentos em uma planta industrial de recebimento e preparação de pneus inservíveis, composta por: pavilhão industrial para descarga e empilhamento; esteira transportadora para abastecimento do triturador; triturador industrial; retirada das partes metálicas por magnetismo; peneira de seleção e eventual retorno; e acomodação em contenedores para transporte.

Os pneus leves geram aproximadamente 25% de metal e 67% de borracha. Já os pneus de carga geram cerca de 30% de metal e 70% de borracha. Um problema que pode ocorrer com as lascas de pneus é a baixa densidade resultante da carga: um veículo com capacidade nominal de trinta toneladas compactadas consegue carregar no máximo dezoito toneladas de lascas.

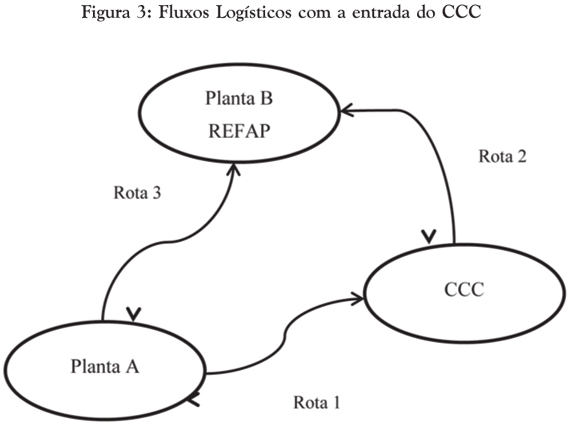

Concomitante com os investimentos na preparação de pneus, ao fim da década de 2000, a empresa modificou a logística de abastecimento, criando uma central de consolidação de cargas (CCC), a meio caminho entre as plantas A e B. A planta A acessa o CCC por via rodoviária, o CCC acessa a planta B por vias rodoviária e fluvial e recebe, armazena e despacha clínquer (de A para B), casca de arroz (da própria região para B) e pneus (de B para A). Os fluxos estão representados na Figura 3.

Antes da reorganização logística, o fluxo de clínquer seguia de A a B por via rodoviária. Podia ocorrer falta de carga de retorno, na maioria das vezes por falta de sincronismo entre cargas. Tornava-se mais caro deixar o veículo parado do que esperar por uma eventual carga de retorno. Após a reorganização, o clínquer vai de A ao CCC, onde fica armazenado. Quando há veículo disponível, o clínquer vai para B, do contrário, vai para B por via hidroviária. Antes, o coque de petróleo ia da REFAP, próximo a B, até A, sem garantia de retorno. Agora, quando não há retorno de A, o veículo vai até o CCC, onde quase sempre há carga, reduzindo significativamente a ociosidade. O abastecimento de casca de arroz ocorria como já descrito, diretamente dos beneficiadores para A. Agora, passa pelo CCC, onde é acumulado, vai a A e o veículo volta carregado ao CCC. A ocupação de veículos de casca aumentou sensivelmente, de 50% para quase 100%. O fluxo de resíduos de pneus viabilizou-se. Pelo baixo volume demandado e pela distância, sem a concentração, o coprocessamento de pneus seria inviável. Em síntese, na Figura 3, as rotas um e dois geralmente ocorrem cheias, enquanto que a rota três ocorre com alta garantia de carga de retorno. Para a operação de transporte, armazenagem e gerenciamento, foi contratado um operador logístico, que aproveita a infraestrutura veicular em outras atividades, aumentando ainda mais a ocupação e reduzindo o custo do coprocessamento.

Quanto ao abastecimento de casca de arroz, uma modificação aconteceu. O CCC está localizado em região com maior densidade de beneficiadores de arroz, dessa forma, aumentou em muito a oferta de casca, o que levou a empresa a reduzir o frete e limitar as entradas a beneficiadoras até 50 km do CCC, minimizando o problema da baixa densidade, o que faz com que a oferta aumente de tal forma que a adição de casca raramente baixa de 30%. O serviço é prestado por dois pequenos transportadores que fazem a coleta nos diversos pontos, transportam e descarregam no CCC.

A Tabela 1 apresenta alguns resultados econômicos da reorganização logística da empresa. São valores médios observados em 2010 relativos ao transporte descritos acima. A redução de custos devido à substituição da compra de combustível foi desconsiderada, porque a empresa a aufere independentemente da logística reversa. Os valores em reais não foram fornecidos pela empresa. Portanto, trabalhou-se com estimativas, e com informativos sobre a redução percentual de custo obtida na modificação. A redução absoluta foi expressiva e justificou plenamente o investimento.

A redução no custo da logística envolvida foi em média de 31,7%. Este valor é expressivo, justificou plenamente o investimento e permitiu que a empresa sistematizasse o uso de pneus inservíveis e aumentasse definitivamente o uso de casca de arroz, atingindo o limite tecnicamente desejável. Outros benefícios de menor monta, mas igualmente desejáveis, foram observados. A empresa deixou de fazer contratações isoladas de fretes, o que aumentou a ocupação da frota e reduziu significativamente a espera na REFAP, pois os veículos e motoristas foram previamente cadastrados, ou seja, não é mais necessário realizar o treinamento de segurança a cada embarque.

Por fim, com a concentração de cargas, foi possível padronizar as operações de transporte, racionalizando o uso de veículos e os horários das viagens. Em função desta racionalização, houve sensível redução no número de acidentes de percurso e de horas extras de motoristas e operadores de carga e descarga.

Como resultado ambiental, a consolidação do coprocessamento com base nos fluxos logísticos reversos reduziu em cerca de 10 mil toneladas por ano o uso de combustível fóssil. Como cada tonelada de coque de petróleo queimada produz 3,4 toneladas de CO2 (CETESB, 2009), estima-se a redução de mais de 30 mil toneladas de CO2 por ano. Adicionalmente, jazidas são menos exploradas, há menos emissões de CO2 e uma expressiva quantidade de resíduos é totalmente destruída, sendo as cinzas incorporadas ao produto final.

Adicionalmente, no caso dos pneus, ajudou-se a reduzir um importante problema de saúde pública: a proliferação do mosquito da dengue. Como as atividades de coprocessamento iniciaram-se há muitos anos, o montante de recursos naturais que foram poupados para gerações futuras até agora é expressivo.

Quanto à continuidade da operação, não parece provável que haja escassez de casca de arroz na região. Também não parece provável que haja escassez de pneus inservíveis, devido à limitada capacidade que o coprocessamento pode absorver. Novos modais de transporte, tais como o fluvial, podem eventualmente modificar o cenário da operação. Neste caso, alguma infraestrutura adicional deverá ser prevista para a manutenção da eficácia da operação.

Conclusões

O objetivo principal deste artigo foi de descrever práticas de coprocessamento em fabricação de cimento apoiadas em operações de logística reversa, a partir do estudo de caso como método de pesquisa. Estudou-se o coprocessamento de resíduos sólidos em forno de clínquer, apoiada por logística reversa integrada aos fluxos diretos de transporte, com uma pesquisa de campo principalmente qualitativa. As limitações de pesquisa são inerentes ao método do caso único, o que restringe a generalização.

Os principais resultados de pesquisa foram econômicos e ambientais. Como resultado econômico, a integração dos fluxos logísticos diretos e reversos, por meio de instalação concentradora de cargas e gerenciamento integrado dos fluxos, reduziu mais de 30% o custo médio mensal de transporte. Apesar da empresa não revelar a cifra, seus gestores afirmaram que é expressiva e traz ganho de competitividade para a operação. Como ganho ambiental, houve expressiva redução absoluta, em toneladas, de combustível fóssil demandado pela operação. Com isto, o ritmo de exploração de jazidas foi reduzido. Recursos naturais foram preservados para futuras gerações e emissões de gases geradores de efeito estufa foram prevenidas. Colateralmente à operação de coprocessamento, a empresa implantou monitoramentos contínuos e periódicos de emissões para assegurar que não haja outros prejuízos ambientais decorrentes da prática de coprocessamento. A análise do caso aponta que a prática de coprocessamento pode ser uma solução energética sustentável em fabricação de cimento, pois esta pode contribuir para a redução no consumo de combustíveis fósseis na atividade industrial.

Com a criação da central de consolidação de cargas, a descontinuidade no abastecimento foi eliminada. Quando havia excesso de oferta, esta não poderia ser armazenada e quando havia falta, o fluxo era interrompido. Este era o fator que causava maior perturbação no abastecimento, ou seja, poderia ser considerado um gargalo no fluxo de resíduos. Era o principal responsável por não se atingir a máxima capacidade de coprocessamento na planta. Com a eliminação deste fator e com o aumento da oferta de casca de arroz, devido à localização da central em região de maior densidade de produção, o novo gargalo é a falta de capacidade estequiométrica do processo de clinquerização para receber mais resíduos. Se fosse possível substituir mais de 30% do poder calorífico, haveria oferta de resíduo e capacidade logística de abastecimento suficiente para atender a esta demanda. Para que a operação aumente mais o consumo de resíduos, com a atual tecnologia de processamento, seria necessário aumentar a produção de clínquer.

Como continuidade de pesquisa, sugere-se ampliar o estudo para outras possibilidades de coprocessamento na indústria cimenteira brasileira, inclusive identificando gargalos no abastecimento. O objetivo desta pesquisa limitou-se apenas ao caso estudado, não a outras possibilidades. Também sugerem-se estudos que analisem outras reduções de impactos ambientais que a integração entre coprocessamento e logística reversa é capaz de proporcionar, por exemplo, nas indústrias alimentícias, de papel e celulose, coureiro-calçadista, vestuário e eletrônica. Nestas indústrias, o papel dos resíduos sólidos é relevante e parece ainda não estar bem esclarecido.

Submetido em: 27/06/2012

Aceito em: 25/11/2012

- ABCP. Associação Brasileira de Cimento Portland 2012. Disponível em: <http://www.abcp.org.br>. Acesso em: março de 2012.

» link - ADLMAIER, D.; SELLITTO, M. Embalagens retornáveis para transporte de bens manufaturados: um estudo de caso em logística reversa. Produção, v.17, n.2, p.395406, 2007.

- BARKER, T.; ZABINSKY, Z. A multicriteria decision making model for reverse logistics using analytical hierarchy process. Omega, v.39, n.5, p.558-573, 2011.

- BERTHIER, H. Garbage, work and society. Resources, Conservation and Recycling, v.39, n.3, p.193-210, 2003.

- BRITO, M.; DEKKER, R. Reverse logistics: a framework. Econometric Institute. Report EI 2002-38, Erasmus University Rotterdam, The Netherlands, 2002.

- CAMPOS, T. Logística reversa: aplicação ao problema das embalagens da CEAGESP. 2006. Dissertação de Mestrado, Escola Politécnica, USP, São Paulo, 2006.

- CETESB Companhia Ambiental do Estado de São Paulo. Inventário de emissões das fontes estacionárias do estado de São Paulo São Paulo: 2009.

- CETRIC. Central de Tratamento e Disposição de Resíduos Industriais e Comerciais. 2012. Disponível em: <http://www.cetric.com.br/index.php?PG=coprocessamento>. Acesso em março de 2012.

» link - CHAVES, G.; BATALHA, M. Os consumidores valorizam a coleta de embalagens recicláveis? Um estudo de caso da logística reversa em uma rede de hipermercados. Gestão & Produção, v.13, n.3, p.423-434, 2006.

- CONAMA nş 264, de 26 de agosto de 1999 Conselho Nacional do Meio Ambiente, 1999. Disponível em: <http://www.areaseg.com/conama/1999/264-1999.pdf>. Acesso em: junho de 2011.

- CONSEMA/RS nş 002/2000 - Conselho Estadual do Meio Ambiente, 2000. Disponível em: <http://www.fepam.rs.gov.br/consema/Res02-00.pdf>. Acesso em junho de 2011.

- COSTA, W. Avaliação da viabilidade técnica de coprocessamento de resíduos sólidos de curtumes contaminados com cromo em fornos de cimenteira. Dissertação de Mestrado, PPGEMA, UFG, Goiânia, 2009.

- CUGINI, A.; LETT, R.; WENDER, I. Coal/oil coprocessing mechanism studies. Energy Fuels, v.3, n.2, p.120126, 1989.

- DAUGHERTY, P. J.; AUTRY, C. W.; ELLINGER A. E. Re-verse logistics: the relationship between resource com-mitment and program performance. Journal of Business Logistics, Lombard, IL: CSCMP, v.22, n.1, p.107-123, 2001.

- DELLA, V.; HOTZA, D.; JUNKES, J.; OLIVEIRA, A. Estudo comparativo entre sílica obtida por lixívia ácida da casca de arroz e sílica obtida por tratamento térmico da cinza de casca de arroz. Química Nova, v.29, n.6, p.1175-1179, 2006.

- DOWLATSHAHI, S. Developing a theory of reverse logis-tics. Interfaces, v.30, n.3, p.143-155, 2000.

- FARENZENA, H. Fabricação de Cimento Portland: Aspectos gerais. Cimentec, Porto Alegre: 1995.

- FIGUEIRÓ, P. A logística reversa de pós-consumo vista sob duas perspectivas na cadeia de suprimentos Dissertação de mestrado. Administração. UFRGS, Porto Alegre, 2010.

- FREITAS, S.; NÓBREGA, C. Avaliação dos benefícios sociais e ambientais da utilização de pneus inserviveis no coprocessamento: estudo de caso na cidade de João Pessoa PB/Brasil. 3ş Simposio Iberoamericano de Ingeniería de Residuos, ABES, João Pessoa, 2010.

- GARDIN, J.; FIGUEIRÓ, P.; NASCIMENTO, L. Logística reversa de pneus inservíveis: discussões sobre três alternativas de reciclagem para este passivo ambiental. Gestão e Planejamento, v.11, n.2, p.232-249, 2010.

- GONÇALVES, M.; MARINS, F. Logística Reversa numa Empresa de Laminação de Vidros: Um Estudo de Caso. Gestão & Produção, v.13, n.3, p.397-410, 2006.

- GONÇALVES-DIAS, S.; TEODOSIO, A. Estrutura da cadeia reversa: "caminhos" e "descaminhos" da embalagem PET. Produção, v.16, n.3, p.429-441, 2006.

- GONCALVES-DIAS, S. Há vida após a morte: um (re)pensar estratégico para o fim da vida das embalagens. Gestão e Produção, v.13, n.3, p.463-474, 2006.

- GONZÁLEZ-TORRE, P.; ADENSO-DÍAZ, B.; ARTIBA, H. Environmental and reverse logistics policies in Euro-pean bottling and packing firms. International Journal of Production Economics, v.88, n.1, p.95 104, 2004.

- GOVINDAN, K.; PALANIAPPAN, M.; ZHU, Q.; KANNAN, D. Analysis of third party reverse logistics provider using interpretive structural modeling. International Journal of Production Economics, v.140, n.1, p.204-211, 2012.

- GUARNIERI, P.; DUTRA, D.; PAGANI, R.; HATAKEYAMA, K.; PILATTI, L. Obtendo competitividade através da logística reversa: estudo de caso em uma madeireira. Journal of Technology Management & Innovation, v.1, n.4, p.121-130, 2006.

- HEESE, H.; CATTANI, K.; FERRER, G.; GILLAND, W.; ROTH, A. Competitive advantage through take back of used products. European Journal of Operatio-nal Research, v.164, n.1, p.143-157, 2005.

- HENDRIKS, C.; WORRELL, E.; DE JAGER, D.; BLOK, K.; RIEMER, P. Emission Reduction of Greenhouse Gases from the Cement Industry. Proceedings of the 4th International Greenhouse gas control technologies conference, Interlaken, Switzerland, 1998.

- INSTITUTO VOTORANTIM. Coprocessamento (2012). Disponível em <http://www.institutovotorantim.org.br/pt-br/RSC/meioAmbiente/Paginas/coProcessamento.aspx>. Acesso em março de 2012.

- LAGARINHOS, C.; TENÓRIO, J. Reciclagem de pneus: discussão do impacto da política brasileira, Engevista, v.11, n.1, p.32-49, 2009.

- LAU, K.; WANG, Y. Reverse logistics in the electronic industry of China: a case study. Supply Chain Management, v.14, n.6, p.447-465, 2009.

- LUO, M.; CURTIS, C. Thermal and catalytic coprocessing of Illinois No. 6. coal with model and commingled waste plastics. Fuel Processing Technology, v.19, n.1-3, p.91 117, 1996.

- MASTORAKOS, E.; MASSIAS, A.; TSAKIROGLOU, C.; GOUSSIS, D.; BURGANOS, V.; PAYATAKES, A. CFD predictions for cement kilns including flame modelling, heat transfer and clinker chemistry. Applied Mathematical Modelling, v.23, n.1, p.55-76, 1999.

- MONTEIRO, L.; MAINIER, F. Queima de pneus inservíveis em fornos de clínquer. Engevista, v.10, n.1, p.52-58, 2008.

- MOTTA, F. A cadeia de destinação dos pneus inservíveis o papel da regulação e do desenvolvimento tecnológico. Ambiente e Sociedade, v.11, n.1, p.167-184, 2008.

- POHLEN, T.; FARRIS, M. Reverse Logistics in Plastics Recycling. International Journal of Physical Distribution and Logistics Management, v.22, n.7, p.34-47, 1992.

- RECICLANIP. Disponível em <http://www.reciclanip.com.br>. Acesso em março de 2012.

» link - RENÓ, M. Uso de Técnicas de Otimização Robusta Multi-Objetivos na Produção de Cimento Dissertação de Mestrado. Instituto de Engenharia Mecânica, UFI, Itajubá, 2007.

- RLEC – Reverse Logistics Executive Council. Disponível em: <http://www.rlec.org/glossary.html>. Acesso em: março de 2012.

» link - ROCHA, S.; LINS, V.; SANTO, B. Aspectos do coprocessamento de resíduos em fornos de clínquer. Engenharia Sanitária e Ambiental, v.16, n.1, p.1-10, 2011.

- ROGERS, D.; TIBBEN-LEMBKE, R. Going backwards: reverse logistics trends and practices. Reverse Logistics Executive Council, 1999. Disponível em: <http://www.rlec.org/reverse.pdf> Acesso em: março de 2012.

- ROGERS, D.; TIBBEN-LEMBKE, R. An examination of reverse logistics practices. Journal of Business Logistics, v.22, n.2, p.129-148, 2001.

- ROGERS, D.; LAMBERT, D.; CROXTON, K.; GARCIA-DASTUGUE, S. The Returns Management Process. International Journal of Logistics Management, v.13, n.22, p.1-18, 2002.

- SANTI, A. Co-incineração e coprocessamento de resíduos industriais perigosos em fornos de clínquer; investigação do maior polo produtor de cimento do país: região metropolitana de Belo Horizonte, MG Dissertação de Mestrado, UNICAMP, Campinas, 2003.

- SANTOS NETO, B.; BARROS, A. Poluição atmosférica decorrente das emissões de material particulado na atividade de coprocessamento de resíduos industriais em fornos de cimento. INGEPRO, v.3, n.3, p.61-66, 2011.

- SELLITTO, M. Inteligência Artificial: uma aplicação em uma indústria de processo contínuo. Gestão & Produção, v.9, n.3, p.363-376, 2002.

- SHERIFF, K.; GUNASEKARAN, A.; NACHIAPPAN, S. Reverse logistics network design: a review on strategic perspective. International Journal of Logistics Systems and Management, v.12, n.2, p. 171-194, 2012.

- SIQUEIRA, L. Avaliação do impacto das emissões de metais geradas no coprocessamento de resíduos em fábricas de cimento Dissertação de Mestrado. USP, São Paulo, 2005.

- SOUZA, S.; FONSECA, S. Logística reversa: oportunidades para redução de custos em decorrência da evolução do fator ecológico. Terceiro Setor, v.3, n.1, p.29-39, 2009.

- SPANG, H. A Dynamic Model of a Cement Kiln. Automatica, v.8, n.3, p.309-323, 1972.

- SU, Y.; GATHITU, B.; CHEN, W. Efficient and cost effective reburning using common wastes as fuel and additives. Fuel, v.89, n.9, p.25692582, 2010.

- TAYLOR, H. Cement chemistry Thomas Telford Publishing, London, 2004.

- ZABANIOTOU, A.; THEOFILOU, C. Green energy at cement kiln in Cyprus Use of sewage sludge as a conventional fuel substitute. Renewable and Sustainable Energy Reviews, v.12, n.4, p.531-541, 2008.

Datas de Publicação

-

Publicação nesta coleção

10 Maio 2013 -

Data do Fascículo

Mar 2013

Histórico

-

Recebido

27 Jun 2012 -

Aceito

25 Nov 2012